Я — доктор наук, работаю в области очистки сточных вод и биологической очистки промышленных стоков. За последние двадцать лет я участвовал в проектировании очистных сооружений для нескольких предприятий керамической и фарфоровой промышленности, и в этой статье собрал практический и научно обоснованный план действий: от описания состава стоков до выбора оптимальной схемы очистки, мониторинга и работы с осадком. Там, где это уместно, я ссылаюсь на авторитетные источники и универсальные руководства, чтобы повысить доверие к рекомендациям и показать конкретные решения, применимые на фарфоровом заводе.

Что именно попадает в стоки фарфорового производства и почему это важно

Фарфоровое производство выделяется двумя характерными группами загрязнений. Первая — это неорганические частицы: глина (каолин), кварцевый песок, полевые шпаты и другие минералы, которые образуют высокий уровень взвешенных веществ и мутности. Частицы тоньше 10–20 мкм устойчиво держатся в воде и требуют специальных методов удаления.

Вторая группа — это специфические загрязнения от технологических операций: глазури и пигменты (оксиды металлов), остатки органических вяжущих и дефлокулянтов, смазка и масла от прессования и формовки, кислоты или щёлочи от мойки оборудования. В зависимости от рецептуры глазури в стоках могут присутствовать тяжёлые металлы — свинец, кадмий, кобальт, никель или хром — или их следы. Помимо химии, важен режим сброса: цикличность процессов приводит к пикам нагрузки, которые необходимо уравнивать.

Понимание этого набора загрязнений определяет выбор технологий: механические методы хорошо справляются с грубыми и средними фракциями, химические и электрометоды удаляют растворённые и тяжёлые металлы, а биологические решения работают там, где есть органическая нагрузка, поддающаяся биоразложению. Руководящие документы для керамического сектора (см. EU BREF, 2012) подчёркивают необходимость комплексного подхода, совмещающего равномерение стоков, механическую очистку, химическое обезвреживание и, при необходимости, биологическую доочистку.

Нормативы, цели очистки и варианты повторного использования воды

Нормативные требования к сбросам зависят от региона, но общая логика едина: контроль по TSS (взвешенным веществам), COD/BOD (органической нагрузке), токсичности и содержанию металлов. Для фарфоровых производств часто ключевые параметры — мутность, хром, свинец и кадмий. В большинстве стран действует принцип «сначала снизить на источнике», то есть оптимизировать технологию, сократить расход воды и минимизировать концентрирование загрязнений в стоках.

Современная цель — не только соблюдение предельно допустимых концентраций, но и подготовка воды к повторному использованию внутри завода: оборотное водоснабжение для суспензий, мойки пресса, охлаждения. Для цикла обратного водопользования необходим более жёсткий уровень очистки: удаление мутности, органики и ионов, которые могут влиять на свойства фарфора. Руководства и практики очистки отрасли дают чёткие рекомендации по многоступенчатым схемам очистки, обеспечивающим качество воды для технологических нужд (EU BREF, 2012).

Оптимальная технологическая схема: последовательность и обоснование

Универсальной схемы не бывает, но есть проверенный набор блоков, который разумно адаптировать под конкретный завод:

1) Сбор и равномерение. Первое правило — собирать все технологические стоки и направлять их в резервуар выравнивания с перемешиванием. Это сглаживает пиковые нагрузки и создает стабильный состав потока для последующей очистки. Без равномерения даже лучшая очистка будет «прыгать» и хуже работать.

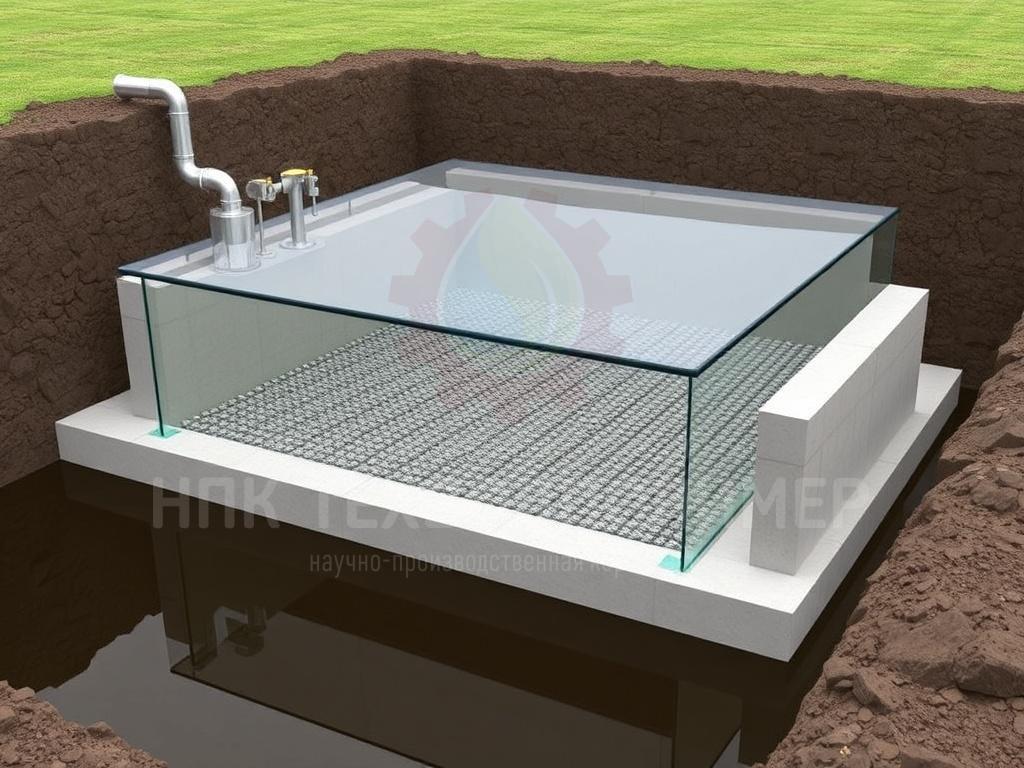

2) Механическая очистка: решётки, пескоуловители, отстойники. Они удаляют грубые фракции и крупные частицы, защищая оборудование и химические стадии. Для удаления тонких минеральных частиц эффективны тонкослойные отстойники и ламеллярные осадители.

3) Коагуляция/флокуляция и DAF (Dissolved Air Flotation). Для тонких взвешенных частиц и коллоидов эта связка часто даёт наилучший результат: при помощи коагулянтов (например, соли железа или алюминия) и полимеров образуются хлопья, которые затем либо оседают, либо выносятся с помощью флотации. John Bratby подробно описывает принципы коагуляции и флокуляции, и это остаётся базовой технологией для таких стоков (Bratby, «Coagulation and Flocculation in Water and Wastewater Treatment», 1999).

4) Химическое удаление металлов. Если в стоках присутствуют тяжёлые металлы, стандартный метод — осаждение гидроксидов путём регулирования pH при добавлении щелочей и коагулянтов, либо сульфидное осаждение для сложных случаев. Для трудновыпадающих ионов применяются ионный обмен, активированный уголь и мембранные методы (NF/RO) для предварительной или окончательной стадии.

5) Биологическая очистка. Большинство фарфоровых стоков имеют невысокую биоразлагаемую органическую нагрузку, но там, где присутствуют органические связующие или промывные воды с растворимыми органическими веществами, биологические реакторы (SBR, MBBR или традиционный аэротанк) эффективно снижают BOD/COD. Выбор между активным илом и биоплёнкой зависит от загрузки, требуемой надёжности и наличия места. В руководстве Metcalf & Eddy представлены расчётные подходы к проектированию таких систем (Metcalf & Eddy, «Wastewater Engineering», 2014).

6) Фильтрация и полирование. После основных стадий обычно ставят тонкую фильтрацию — песчанные фильтры, микрофильтрация или ультрафильтрация, а при необходимости — сорбционные фильтры (активированный уголь) или обратный осмос для подготовки воды к оборотному использованию. Для удаления растворённых солей и ионов подходит нанофильтрация/обратный осмос.

7) Обработка осадков. Осадки от коагуляции и биологической очистки требуют обезвоживания (центрифуги, фильтр-прессы) и безопасной утилизации. Для отрасли интересна опция возврата осадка в технологию после термической обработки или использования в качестве сырья для некоторых керамических смесей — но этот путь требует строгого контроля по содержанию тяжёлых металлов и органики.

Новые и перспективные технологии — что работает лучше всего сейчас

За последнее десятилетие появились практичные комбинации, которые сокращают энергозатраты и повышают надёжность. Среди них выделю три направления.

Первое — электрокоагуляция и электролиз как альтернатива химической коагуляции. В ряде случаев электрокоагуляция уменьшает потребление химикатов, упрощает управление солью осадка и эффективно удаляет коллоиды и металлы. Обобщения по этому направлению публиковались уже в начале 2000-х (Mollah et al., обзор электрокоагуляции), и с тех пор технология получила промышленное признание для сточных вод с большим содержанием коллоидов и ионов.

Второе — комбинированные биотехнологии: MBBR (moving bed biofilm reactor) в сочетании с SBR или аэротенками. MBBR удобен там, где поток переменный и требуется высокая устойчивость к пикам, плюс он компактнее традиционного активного ила. Современные установки показывают более стабильную работу при колебаниях загрузки и меньшую чувствительность к токсичности.

Третье — мембранные технологии для полирования и рециркуляции воды. Комбинация UF/RO даёт воду, пригодную для технологического повторного использования. Главная проблема — фультрационная нагрузка и образование накипи, поэтому ключевой момент — предобработка и грамотная система промывки мембран. Обзорные работы по мембранным системам и управлению их эксплуатацией достаточно подробно освещены в литературе по мембранным биореакторам и по мембранным процессам (см. Metcalf & Eddy, 2014 и последующие обзоры).

Практические рекомендации по проектированию и запуску очистных сооружений для фарфорового завода

При проектировании рекомендую последовательность действий, проверенную на реальных объектах:

1. Комплексный аудит производства. Сбор данных о расходах воды в каждом участке, химическом составе стоков, пиковых нагрузках и существующих точках сброса. Это не декларация, а реальные циклические замеры в течение смены/недели.

2. Инициирование мероприятий по сокращению стоков у источника: замкнутые циклы промывки, минимизация разбавления, переход на менее токсичные пигменты и глазури, где это возможно. Снижение нагрузки у источника — самый эффективный и экономичный шаг.

3. Модульное проектирование очистных: сначала механика + химия (коагуляция/DAF), затем модуль биологии (если нужно), и, наконец, модуль полирования (фильтрация/уголь/RO). Модульность позволяет поэтапно вводить мощности и управлять инвестициями.

4. Внедрение системы автоматизации и электрономониторинга ключевых параметров: мутность, COD, pH, уровень кислорода в биореакторах, содержание металлов на выходе после химстадий. Быстрый режим реагирования на сдвиги состава стоков редко возможен без постоянного мониторинга.

5. Тестовая эксплуатация и оптимизация реагентов. Часто номинальные дозы коагулянтов и флокулянтов корректируются в первые месяцы работы. Проведение jar-тестов и пилотных испытаний до масштабного внедрения экономит средства и время.

Контроль качества, метрология и безопасность

Ключевые показатели для контроля: TSS, мутность, COD/BOD, путём биотестирования — токсичность, содержание ключевых металлов. Важно иметь регулярный план отбора проб и лабораторные протоколы по стандартным методикам (например, согласно Metcalf & Eddy и национальным стандартам). Внедрение биоиндикаторов (например, тесты на герминативную способность биоты или биотесты для рыб/дафний) даёт дополнительную оценку реального воздействия стоков на окружающую среду.

Безопасность персонала при обращении с реагентами и осадками — не менее важный аспект. Требуется материальная база для временного хранения осадков и реагентов, защита от контакта и контроля выбросов пыли при сушке осадков.

Управление осадком и направления его использования

Осадки с фарфоровых предприятий — это, как правило, смесь минеральной пыли и химических остатков. Стандартная стратегия — обезвоживание и безопасная утилизация на полигоне с контролем по металлам. Альтернативная опция — повторное использование осадка как добавки в сырьевую смесь после тщательной оценки химического состава. В некоторых исследованиях показано, что при небольшой поправке технологических рецептур осадки можно использовать в производстве полнотелой керамики, но это требует лабораторных испытаний и мониторинга по содержанию тяжёлых металлов (с учётом местных нормативов).

Важно: любые решения по использованию осадков должны сопровождаться детальным химическим анализом и оценкой риска переноса загрязнителей в конечный продукт или окружающую среду.

Как оценивать экономику: CAPEX и OPEX, быстрый ROI-подход

Инвестиции в очистные — это всегда баланс между стоимостью сооружений и экономией на воде, реагентах и штрафах. При расчёте окупаемости учитывайте потенциал повторного использования воды, снижение потребления свежей воды, уменьшение объёмов осадков путем предварительной сводки потоков, а также возможность продажи побочных продуктов (например, при безопасном использовании осадков).

Пилотные проекты часто демонстрируют, что сочетание DAF + MBBR + UF/RO даёт оптимальное соотношение CAPEX/OPEX для заводов со средними и высокими требованиями к рециркуляции воды. Чтобы оценить точные цифры, нужна подробная экономическая модель, базируемая на реальных расходах воды, тарифах и стоимости реагентов в конкретном регионе.

Фотодокументация и визуальный контроль: что и как фотографировать на площадке

Для отчётов и контроля удобно иметь набор стандартных фотоснимков: сборный коллектор перед равномерителем, поверхность и закрылки резервуара выравнивания, камеры DAF и отстойников, биореактор (поплавки MBBR или аэрация активного ила), устройства для обработки осадка и деwatering-оборудование. Фотографируйте также результаты «до и после»: мутность воды на входе и на выходе, срезы осадка, состояние фильтров после промывки.

Рекомендую делать фото с постоянных точек и привязывать их к временным меткам — это даст визуальную историю, полезную при оптимизации процессов. Подписи к фото должны содержать дату, время, идентификатор точки и краткое техническое замечание (например, «DAF: после коагуляции, 15 минут после подачи воздуха»).

Пример подписи к фото

Фото: «DAF-камера, серия испытаний коагулянтов, 2025-03-12. Вид слоёв: вспененный флок, прозрачная вода после флотации». Такие подписи существенно упрощают коммуникацию с подрядчиками и регуляторами.

На что ориентироваться при выборе подрядчика и оборудования

Выбирая поставщика, ориентируйтесь не только на цену установки, но и на опыт в керамической отрасли, наличие реализованных проектов, возможность пилотных испытаний на месте и сервисное сопровождение. Поставщик должен уметь предложить комплектные решения: от аналитики и проектирования до монтажа и обучения персонала. Проведение пилотного этапа перед большими инвестициями минимизирует риски.

Для повышения гарантии результата включайте в договоры KPI по качеству очищенной воды и штрафы за несоблюдение — это стимулирует подрядчика к доведению установки до стабильной работы.

В своей практике я использую принцип: сначала доказать схему на пилоте, затем масштабировать. Это экономит ресурсы и повышает шансы на успешную интеграцию очистных в технологический процесс завода.

Если хотите, могу подготовить ориентировочную блок-схему и перечень оборудования, адаптированные под типичный фарфоровый цех — с учётом объёма, состава стоков и целей по повторному использованию воды. Также могу предложить примерный список параметров для мониторинга и шаблон протокола для jar-тестов и пилотирования.