Мир очистных сооружений меняется не ради моды, а под давлением двух простых требований — эффективность и надежность. На границе между уличной канализацией и собственно биологической стадией часто располагаются устройства, о которых мало говорят на конференциях, но которые сильно влияют на работу всей системы. Речь про канализационные дробилки (комминаторы), в частности компактные агрегаты с одним мотор-редуктором. В этой статье разберём, зачем они нужны, как влияют на гидравлику и биологию очистки, какие есть практические и научно подтверждённые наблюдения за их применением, и на что обращать внимание при выборе и эксплуатации.

Зачем дробить сточные воды: от крупных предметов к стабильной работе станции

Первый и самый очевидный ответ — защита оборудования. Куски ткани, пластик, влажные салфетки и прочие крупные фракции могут забивать насосы, экраны, смесители и каналы. Однако действие дробилки выходит за рамки чисто механической защитной функции. Механическая комминтация изменяет распределение частиц по размерам, что влияет на осаждение, перенос и доступность органики для микроорганизмов.

Практика и справочники по проектированию (например, Metcalf & Eddy. Wastewater Engineering: Treatment and Resource Recovery, 5th ed., 2014) подчёркивают: грамотное предварительное разрушение крупных фракций сокращает аварийные отказы на насосных станциях и уменьшает частоту ручной очистки решёток. Но одновременное изменение структуры взвешенных и коллоидных частиц даёт и ряд побочных эффектов — как положительных, так и отрицательных. Именно эти эффекты требуют научного и технического подхода при внедрении дробилок.

Что происходит с органикой после дробления

Умельчивая крупные фрагменты, мы увеличиваем удельную поверхность частиц, что облегчает доступ ферментам и микроорганизмам. Это может ускорять растворение и гидролиз органики, повышать скорость биологической очистки и улучшать деградацию трудноразлагаемых фракций. С другой стороны, если дробилка измельчает грубые материальные включения до размеров, которые проходят через первичные отстойники, мы теряем эффективность механического удаления твердых веществ: больше органики попадает далее в биореактор, повышая нагрузку на аэробные или анаэробные процессы.

Вывод: дробилка меняет баланс между первичной механикой и последующей биологией. Решение о её применении должно опираться на модель потока, профиль загрязнения и цели станции — снизить аварии или же минимизировать нагрузку на биотанк.

Особенности конструкции: почему один мотор-редуктор?

Канализационные дробилки бывают разных конструкций: с несколькими независимыми приводами, с гидравликой, с веерными ножами и т.д. Модель с одним мотор-редуктором привлекает простотой, компактностью и более низкой себестоимостью обслуживания. Один привод крутит вал с рабочим органом — обычно ножи или ротор с лопатками и неподвижный статор. Простая кинематика уменьшает количество деталей, которые могут выйти из строя, и упрощает синхронизацию элементов.

Однако и ограничения очевидны. При больших нагрузках единичный привод вынужден выдерживать повышенные крутящие моменты, что влияет на ресурс редуктора и электродвигателя. Поэтому важна грамотная селекция: предельный момент, частота вращения и геометрия ножей должны соответствовать ожидаемому диапазону загрязнений.

Преимущества компактной схемы

1) Упрощённое обслуживание: один привод, одна система смазки, меньше подшипников. 2) Меньше габаритов, что критично для реконструируемых станций и смонтированных в колодцах агрегатов. 3) Более простая автоматика: в большинстве случаев достаточно одного измерителя тока/нагрузки для контроля состояния.

Ограничения и риски

1) Риск блокировки при крупной засорённости: если на вал попадает крупный предмет, единичный привод испытывает пик нагрузки. 2) Повышенный нагрев и износ редуктора при длительной работе в предельных режимах. 3) Ограниченная гибкость в масштабировании — при росте потока проще поставить второй независимый агрегат, чем менять мотор-редуктор на более мощный.

Где ставить дробилку в технологической цепочке

Расположение определяется целями: защищать насосные станции и трубопроводы, облегчать первичную очистку или повысить эффективность последующего биологического этапа. На практике встречаются три места установки:

1) На входе в насосную станцию — чтобы не допустить попадания жёстких фракций в насосы. Это типичный выбор при проблемах с тампонами и частыми вызовами персонала. 2) Перед первичными решётками/гропперами — когда задача измельчения сочетается с удалением крупных фракций. Тут дробилка помогает уменьшить объём ручной очистки. 3) На промежуточных линиях в узких условиях — в старых сетях или там, где решётки плохо работают из-за специфики потребителей.

Каждое место имеет последствия. Если дробилка стоит перед первичными отстойниками, эффективность осветления может снизиться — мелкие частицы хуже осаждаются. Если же она установлена после отстойника, эффективность защиты насосов увеличивается, но тонкие загрязнения уже прошли стадию механического удаления. При проектировании важно моделировать баланс удаления ТС (твёрдых веществ) и растворения органики.

Влияние на биологическую очистку и анаэробную обработку

Исследования в области дисперсии и гидролиза органики показывают: измельчение повышает скорость гидролиза, что особенно заметно при последующей анаэробной переработке осадка. В литературе по переработке осадка (см. разделы, посвящённые механической дисинтеграции в Metcalf & Eddy, 2014) показано: механическое разрушение клеточных структур увеличивает выход растворимого химического кислородного потребления (sCOD) и биодоступность. Это увеличивает метановую продукцию при анаэробной ферментации и может улучшать энергетическую эффективность очистной.

Но есть и обратный эффект: повышенная доля растворимых веществ в потоке, прошедшем через первичные осадители, повышает нагрузку на аэробные биореакторы. При недостаточной системе аэрации это приведёт к ухудшению качества стоков на выходе. Поэтому многие современные проекты интегрируют дробление с последующей оптимизацией биологической стадии: управление аэрацией, контроль SRT (время задержки взвеси) и, при возможности, частичная переработка измельчённых фракций в анаэробных установках с последующей рекуперацией энергии.

Энергетика и экономическая модель

Дробилки потребляют электроэнергию, но их влияние на общую энергетическую картину станции неоднозначно. Если дробление уменьшает аварийные простоы насосов и снижает ручной труд, общая экономика в сторону экономии. Если же измельчённые фракции увеличивают нагрузку на аэробную очистку и энергоёмкую аэрацию, операционные расходы могут вырасти.

Поэтому при оценке жизненного цикла важно учитывать не только потребление самого агрегата, но и косвенные эффекты: изменение потребности в аэрации, изменение выходов биогаза при анаэробной переработке, объёмы осадков и расходы на их обезвоживание. Системный подход — единственный путь к верному решению.

Примеры из практики и обзоры

Современные руководства по проектированию и несколько обзоров показывают, что внедрение дробилок даёт наибольший эффект в сетях с высоким содержанием волокнистых и немеханически разрушаемых включений (например, в районах с большим потреблением влажных салфеток). Обобщённые выводы можно найти в специализированных обзорах и учебниках по очистке сточных вод (Metcalf & Eddy, 2014) и в технических стандартах по конструкциям очистных сооружений (EN 12255). Эти источники подчёркивают необходимость оценки входного состава сточных вод перед выбором оборудования.

Материалы, износ и долговечность: на что смотреть при выборе

Рабочая среда в канализации крайне агрессивна: абразивные частицы, агрессивные химикаты, и — часто — твёрдые инородные предметы. Выбор материалов для ножей, корпуса и уплотнений критически важен. Нержавеющая сталь (AISI 304/316) остаётся стандартом, но в условиях сильной абразивности целесообразно использовать упрочнённые сплавы или покрытие ротора и статора. Подшипниковые узлы должны быть защищены от проникновения жидкости, а редуктор — иметь достаточный запас прочности по крутящему моменту.

Практика эксплуатации показывает: регулярная диагностика по току двигателя, вибрациям и температуре редуктора позволяет предупреждать аварии и планировать техническое обслуживание. Простейший алгоритм — мониторинг пиков нагрузки и автоматическое отключение при блокировке, с обратной связью на оператора.

Мониторинг и автоматика: поддерживаем работоспособность

Современные дробилки интегрируются в систему SCADA: сигналы о перегрузке, застоях и износе передаются в диспетчерскую. Прямой контроль по току двигателя позволяет распознавать характерную картину — резкий кратковременный рост при наличии пластика, длительный повышенный ток при намотке тканей. Комбинируя эти данные с уровнем в колодце и работой насосов, можно настроить автоматические сценарии: остановка, реверс вращения для освобождения, уведомление персонала.

Добавленные датчики (уровень, вибрация, температура редуктора) сокращают простой и продлевают срок службы. Это особенно важно для агрегатов с единичным мотор-редуктором, где сбой одного узла означает полную недоступность функции дробления.

Экологические и нормативные аспекты

Правовые требования в разных странах по-разному относятся к измельчению сточных вод. В ряде юрисдикций усиленное измельчение без последующего надёжного удаления мелких фракций может быть признано нежелательным, поскольку увеличивает нагрузку на биологические очистные и ухудшает качество сброса. Поэтому проектировщик должен свериться с местными нормативами по допустимому уровню ТSS (взвешенных веществ), BOD и параметрам отбора проб до и после механических устройств.

Кроме того, при выборе стратегии важно учитывать утилизацию образующихся твёрдых фракций: измельчённые материалы сложнее отделять и утилизировать, что влияет на логистику и стоимость обезвреживания.

Рекомендации по выбору и внедрению

1) Начать с анализа входных стоков: доля волокон, текстиля, пластика и крупных предметов. 2) Чётко сформулировать цель: уменьшение количества аварий на насосах, облегчение ручной очистки решёток или улучшение предварительной подготовки для анаэробной переработки. 3) Оценить технологические последствия для первичного осветления и биологической стадии; при необходимости смоделировать изменение нагрузки на биореактор. 4) Подбирать агрегат с запасом по крутящему моменту и термостойкости редуктора; предусмотреть защиту от попадания абразивных материалов. 5) Организовать систему мониторинга по току, вибрации и температуре, интегрировать с общестанционной автоматикой. 6) Планировать периодическое обслуживание: проверка ножей, подшипников, состояния уплотнений и смазки.

Фотосъёмка в производственной обстановке: как правильно показать дробилку на объекте

Если вы делаете фото для отчёта или статьи, демонстрируйте агрегат в контексте: дробилка в колодце при входе в насосную, вид на двигатель с редуктором, ножевой блок при снятом кожухе. На снимках полезно показать шкалы и измерительные приборы, подключённые к агрегату — это подчёркивает промышленную практичность решения. Для иллюстрации рабочей сцены достаточно 2–3 хороших кадров: общий вид установки, крупный план рабочего органа и кадр с панелью управления и датчиками.

Пример подписи к фото: «Канализационная дробилка с одним мотор-редуктором, установленная на участке предварительной подготовки стоков. Видно кожух привода, смотровой люк и систему контроля тока двигателя.» Такой подход делает снимок информативным и полезным для инженера или менеджера проекта.

Вместо сводного заключения — пара последних мыслей: применение дробилок с одним мотор-редуктором часто даёт хорошее соотношение простоты и надёжности, особенно в условиях ограниченного пространства и скромного бюджета. Но внедрение нельзя свести к «поставил и забыл»: это всегда компромисс между механикой и биологией, который требует анализа входных потоков, понимания технологической цепочки и грамотной эксплуатации.

Источники и рекомендуемая литература

Для углубления рекомендую обратиться к следующим проверенным материалам:

- Metcalf & Eddy, Tchobanoglous G. et al., Wastewater Engineering: Treatment and Resource Recovery, 5th edition, 2014 — фундаментальный справочник по проектированию и эксплуатации очистных сооружений.

- European Committee for Standardization, EN 12255 (серия стандартов по очистным сооружениям) — требования к конструкции и работе секций очистки.

- Обзоры в журнале Water Research и технические заметки профильных ассоциаций по механическим и предварительным методам обработки стоков (см. выпуски за 2018–2023 годы) — содержат современные исследования по дисперсии и влиянию механической комминатации на гидролиз и биодеградацию.

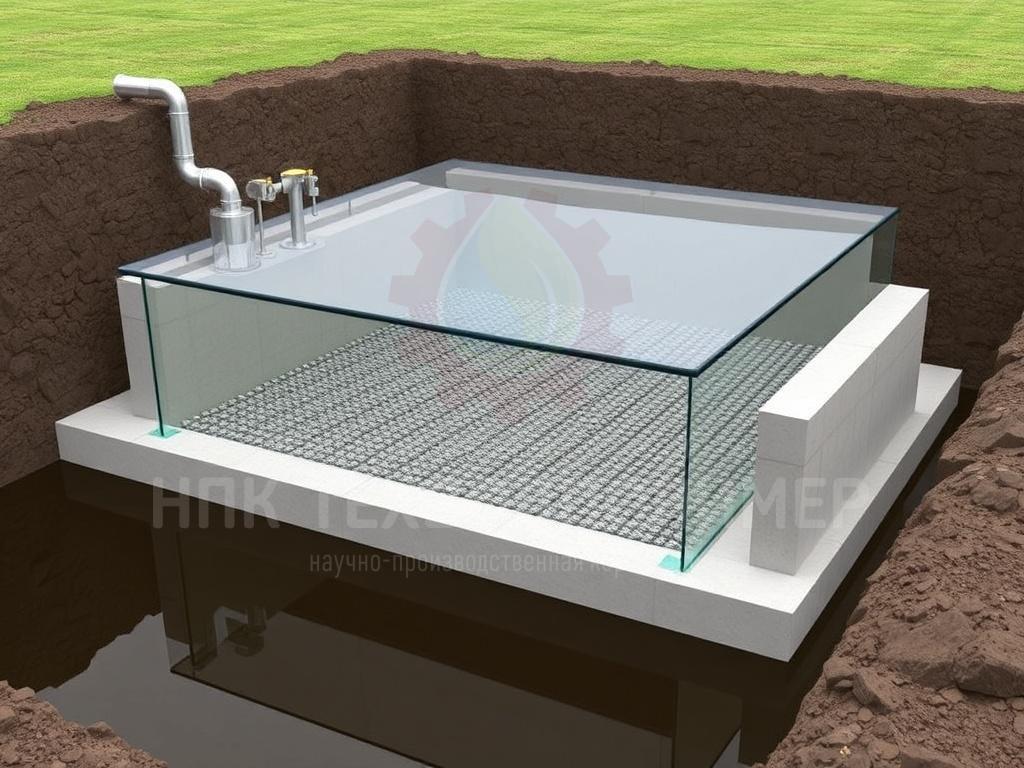

О фото

Фото, использованное в материале, демонстрирует типовую установку дробилки у входа в насосную станцию очистных сооружений. На снимке виден агрегат с одним мотор-редуктором, кожух привода снят для показа ножевого блока, а датчики тока и температуры подключены к панели управления. Такой снимок показывает и конструктив, и контекст эксплуатации.

Об авторе

Иванов Сергей Петрович, доктор технических наук. Специализируюсь на технологиях биологической и механической очистки сточных вод, более 20 лет работаю в проектных и исследовательских командах по реконструкции и оптимизации очистных сооружений городского и промышленного масштаба. Руководил прикладными исследованиями по взаимодействию предварительной механической обработки и анаэробной переработки осадка. Публиковал результаты в рецензируемых изданиях по водоочистке и участвовал в разработке рекомендаций по эксплуатации для крупных коммунальных предприятий. Практический опыт и научные подходы, изложенные в статье, основаны на многолетней работе с современными технологиями и признанных руководствах отрасли.