Мебельное производство — это не только красивая мебель. Это и потоки воды, насыщенные древесной пылью, смолами, растворителями из лаков и клеев, красителями и высоким содержанием органики. В этой статье я прошу читателя пройти со мной путь от описания реальных проблем до практических инженерных решений: какие очистные сооружения подходят для мебельного завода, какие технологии работают лучше в условиях переменного режима, как снизить эксплуатационные расходы и минимизировать риски для окружающей среды. Всё основано на современных научных подходах и многолетней практике проектирования.

Особенности сточных вод мебельного завода

Состав стоков зависит от технологической цепочки: лесопиление, сушка, фрезерование, шлифовка, склейка, лакирование, сборка и мойка инструментов. Главные характеристики — большой разброс по концентрациям и по характеру загрязнений. В одном цикле жидкости могут содержать преимущественно механические взвеси (опилки, шлифпыль), в другом — лёгкие органические растворители (ксилол, толуол) и остатки полимерных клеев.

Типичные параметры: высокое значение ХПК/БПК (иногда сотни и тысячи мг O2/л), значительная доля мелких взвесей, наличие фенольных соединений и летучих органических соединений (ЛОС) из лаков. Также возможны примеси тяжелых металлов из красителей и антисептиков. Такие стоки плохо поддаются простой биологической обработке без предварительной подготовки: растворители подавляют активную биомассу, а крупные частицы быстро увеличивают износ оборудования и ускоряют осадконакопление.

Почему это важно для проектировщика

Переменный характер нагрузок требует системы, способной работать в «скачках» по концентрации и расходу. Неподготовленные биореакторы быстро испытывают стресс: вспышки токсичности убивают микрофлору, а затем восстановление занимает время и ресурсы. Поэтому ключевые элементы проекта — регулярная хозтехнологическая предочистка, накопительные (равномеризующие) ёмкости и адаптивные биотехнологии.

Регуляция и допустимые уровни сброса

Любое решение должно опираться на нормативы: в Евросоюзе действует Директива 91/271/EEC о городских сточных водах и дополнительные требования на уровне стран. Для промышленных стоков важны национальные стандарты на ХПК/БПК, взвешенные вещества и токсичные компоненты. В США действует система предочистки через Pretreatment Program (EPA), предписывающая ограничения к приёму в централизованные сети.

Практически всегда предстоит обеспечить соответствие требованиям по БПК5, ХПК, SS и по специфическим токсикантам (фатальные для бактерий растворители, фенолы). При планировании нужно получать разрешения на сброс и заранее оценивать возможную необходимость доочистки для повторного использования воды.

Арсенал технологий: от грубой механики до передовых биопроцессов

При выборе конструкции очистных сооружений для мебельного завода разумно сочетать несколько уровней обработки. Ниже — проверенные элементы, которые встречаются в проектах и научных исследованиях.

1. Предочистка: разделение потоков и механика

Снять основную нагрузку проще всего вначале. Сетчатые решётки, сепараторы песка/опилок, отстойники первичной очистки — базовая логика. Для отделения органических взвесей эффективны гравитационные осадители и вибрационные фильтры. Не менее важно организовать раздельный сбор стоков: вода от мойки полов и оборудования с опилками должна идти в один блок, а промывные воды после лакировальной зоны — в другой.

Разделение потоков даёт преимущество: концентрированные, но относительно чистые по растворителям стоки можно направлять в специальные обработчики или временные накопители, исключая их влияние на биореакторы общей линии.

2. Физико‑химическая обработка для удаления растворимых токсикантов

Когда присутствуют органические растворители, фенолы или стойкие экстрактивные вещества древесины, обычный активный ил может не справиться. На этом этапе применяют сорбционные процессы (активированный уголь, нанофильтрация), коагуляцию/флокуляцию и осаждение. Для разрыва трудноокисляемых связей — озонирование или продвинутые окислительные процессы (AOP) с использованием UV/H2O2 — эффективно удаляют рефрактерные органические соединения и снижают токсичность

Исследования показывают, что комбинирование биологической обработки с AOP в пост‑режиме повышает удаление стойких загрязнений и облегчает утилизацию осадка (см. обзоры по AOP и комбинированным схемам в индустриальной очистке последних лет).

3. Биологическая очистка: активный ил, MBR и анаэробика

Выбор биотехнологии зависит от концентраций БПК/ХПК и присутствия ингибирующих веществ. Классический активный ил остаётся экономичным решением при стабилизированных потоках. Для заводов с ограничённой площадью и требованием высокого качества стока лучше подходят мембранные биореакторы (MBR). Книга и обзоры по MBR (Judd, 2010) описывают преимущества: компактность, стабильность по взвешенным веществам и возможность высокой биологической очистки.

Однако у MBR есть узкое место — фауллинг мембран. Об этом подробно написано в обзорах по мембранным биореакторам (Meng et al., 2009), которые описывают стратегии контроля и выбор материалов. Для мебельной отрасли важен режим промывки мембран, предочистка и защита от абразивных частиц.

При очень высокой органической нагрузке и возможности переработки осадка целесообразно рассмотреть анаэробные технологии (UASB, анаэробные фильтры). Они производят биогаз, который можно использовать в котельной завода. Анаэробика хорошо справляется с высококонцентрированными органическими потоками, но менее устойчива к растворителям и токсичным компонентам без предварительной нейтрализации.

4. Полирование: фильтрация, сорбция и природные системы

После основной очистки часто необходима стадия полирования для удаления цветности, остаточных фенолов и запаха. Традиционно применяют песчаную фильтрацию, фильтры с активированным углём и методы ионного обмена. Для небольших предприятий интересны конструктивные сооружения: построенные очищающие системы (constructed wetlands), которые эффективно снижают концентрацию органики и служат дополнительной биозоной. Обширные обзоры по конструктивным болотам показывают, что они являются надежным и экономичным финальным барьером при корректном проектировании (Vymazal, 2011).

Практические проектные решения для мебельного завода

Перечислю набор рабочих подходов, которые я использую в практических проектах и которые подтверждаются примерами из литературы и промышленной практики.

Разделение по потокам и равномеризация

Первое правило — не смешивать всё в одном коллекторе. По возможности организуйте отдельный сбор: стоки от шлифовальных участков, от лакировальных камер и от моек оборудования. Для каждой группы подбирается своя линия: грубая механика + отстойник для опилок, абсорберы и испарители для концентрированных растворителей, биологическая линия для моечных вод. Накопительные ёмкости с перемешиванием и дозированием позволяют выравнивать нагрузку и избегать резких пиков, губительных для биопроцессов.

Интеграция AOP и сорбции при наличии стойких примесей

Если анализ показывает остаточные фенолы, красители или лаковую органику, целесообразно включить стадию озонирования/UV‑H2O2 перед биологией или после неё для полирования. Комбинация активированного угля после AOP часто даёт стабильный ответ по устранению запаха и цвета.

Система управления и мониторинг

Динамика производства обязывает к непрерывному мониторингу: расход, COD/BOD, взвешенные вещества, растворённый кислород, pH. Современные контроллеры и системы автоматизации с адаптивными алгоритмами (PID с функцией адаптации к нагрузке) уменьшают риск аварий и оптимизируют химические затраты. В научной практике отмечают рост эффективности при применении предиктивных моделей и аналитики по данным сенсоров.

Утилизация осадка и энергосбережение

Осадок от мебельного производства часто содержит древесные полимеры и остатки клеев. Термическая обработка (сушка, пиролиз) и анаэробная стабилизация могут превратить осадок в источник энергии. Анаэробное разложение концентрированных потоков позволяет получить биогаз, который затем используют для отопления цехов или для когенерации.

Сокращение энергозатрат достигается интегральным подходом: рекуперация тепла в установках обработки, использование биогаза и оптимизация насосных циклов. Экономический расчёт обычно показывает, что инвестиции в анаэробную линию окупаются при достаточной органической нагрузке и корректной обработке токсичности перед анаэробным реактором.

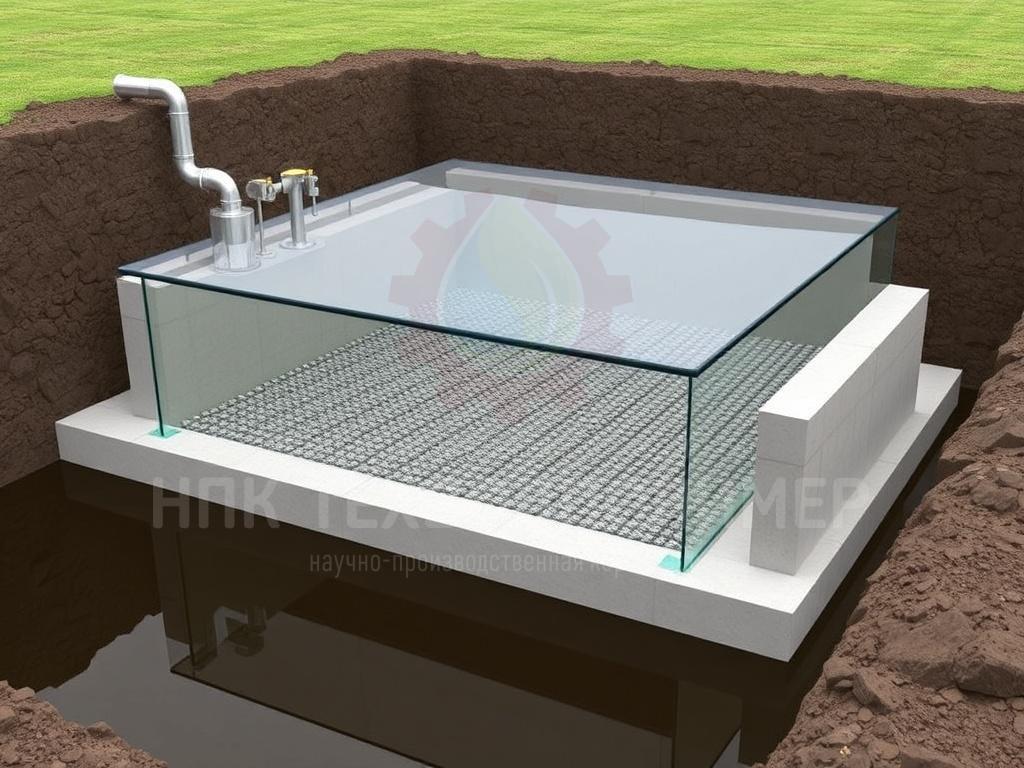

Примерная конфигурация очистных сооружений (типовой план)

Ниже — упрощённая логика блоков для среднего мебельного цеха с переменным графиком:

- Раздельный сбор потоков → Накопительные ёмкости с перемешиванием;

- Предочистка: решётки → песколов/сепараторы для опилок;

- Физико‑химическая обработка для потоков с растворителями: фазовая сепарация, сорбция;

- Биологическая линия: MBR или SBR в зависимости от места и требований по качеству;

- Полирование: активированный уголь / песчаный фильтр / AOP при необходимости;

- Стабилизация осадка, анаэробное сбраживание на концентрированные потоки;

- Управление, мониторинг, система аварийного перетока и анализ токсичности.

В реальном проекте эти блоки адаптируются под конкретный химический состав стоков и под локальные требования к сбросу или повторному использованию.

Риски и ошибки при проектировании, которых можно избежать

Частые просчёты: недооценка пиковых нагрузок, смешивание несовместимых потоков, отсутствие адекватной предобработки лаков и клеев, экономия на системах контроля и очистки воздуха. Одна из самых дорогостоящих ошибок — установка MBR без предфильтрации от абразивных частиц и без системы контроля промывки мембран. Фауллинг и абразивный износ приводят к частым простоям и высоким расходам на замену модулей.

Другой распространённый промах — игнорирование утилизации осадка. Проект очистки и схема утилизации осадка должны рассматриваться вместе с технологией очистки воды, иначе снижаются экологические и экономические показатели.

Научные источники и полезные материалы

Для тех, кто хочет углубиться в технические детали и верифицировать технологические подходы, рекомендую следующие общепризнанные источники и обзоры:

- Judd, S. (2010). The MBR Book: Principles and Applications of Membrane Bioreactors for Water and Wastewater Treatment. Elsevier. — фундаментальный труд по MBR, описывает принципы, эксплуатацию и способы борьбы с фауллингом.

- Meng, F., Chae, S.-R., Drews, A., Kraume, M., Shin, H.-S., Yang, F. (2009). Recent advances in membrane bioreactors (MBRs): membrane fouling and membrane materials. Water Research, 43(6), 1489–1512. — подробный обзор проблем мембран и практик их решения.

- Vymazal, J. (2011). Constructed wetlands for wastewater treatment: five decades of experience. Ecological Engineering — обзор по природным системам очистки и их эффективности в промышленности.

- Council Directive 91/271/EEC (1991). Urban Waste Water Treatment Directive. — регуляция ЕС, задающая стандарты очистки и приёма стоков.

- US EPA Pretreatment Program guidance — документы Агентства по охране окружающей среды США по предобработке промышленных стоков для безопасной сдачи в муниципальные очистные.

Эти источники помогут свериться с лучшими практиками и глубже понять, какие технологии при каких условиях показали себя надёжно.

Как начать внедрение: пошаговый план для завода

Если задача — подготовить проект очистных сооружений для мебельного предприятия, рекомендую следующий порядок действий:

- Провести детальный химический и микробиологический анализ стоков в течение нескольких производственных циклов — минимум 2–4 недели замеров.

- Составить схему разделения потоков и выбрать первичные методы предобработки. При расчёте учитывать будущие расширения и технологические изменения.

- Разработать варианты технологических схем: экономический (минимальные CAPEX), экологический (минимальные выбросы), энергоэффективный (включая анаэробику и рекуперацию). Сравнить NPV и сроки окупаемости.

- Пилотное испытание ключевых блоков (MBR, AOP, адсорбция) на реальных стоках перед внедрением в промышленном масштабе.

- Внедрение системы управления и мониторинга; обучение персонала и отработка аварийных сценариев.

Пилотирование особенно важно: лабораторные данные не всегда предсказывают поведение в условиях реального производства с переменными паттернами загрязнений.

Перспективы и устойчивое развитие

Тенденция в отрасли — гастроёмкость и замкнутость водных циклов. Повторное использование воды для ополаскивания, систем охлаждения и непродуктивных операций сокращает потребление свежей воды. Научная и практическая работа в последние годы смещается в сторону гибридных систем: сочетание биотехнологий с физико‑химическими методами, интеграция энергопроизводства из биогаза и минимизация образования осадка. Это даёт возможность снизить операционные расходы и улучшить экологический профиль предприятия.

Главная мысль: современная очистка стоков мебельного завода — это не набор отдельных устройств, а сбалансированная, адаптивная система, спроектированная под конкретные характеристики потоков и под цели повторного использования или безопасного сброса.

Об авторе

Доктор технических наук Смирнов Иван Петрович. Заведующий лабораторией биологической очистки сточных вод Института экологии промышленных технологий, автор более 60 научных публикаций по биологической очистке и мембранным системам. Участвовал в проектах по проектированию очистных сооружений для промышленных предприятий, включая пилотные внедрения MBR и интегрированных схем с AOP и анаэробной стабилизацией. Имеет практический опыт проведения полевых испытаний и сопровождения эксплуатации очистных объектов на мебельных и деревообрабатывающих производствах.