Работая с промышленными стоками много лет, я видел все — аккуратно фильтрованные потоки и аварийные сбросы, которые приходилось буквально спасать. Трансформаторный завод предъявляет к системе очистки свои особые требования: здесь встречаются масла и эмульсии, следовые органические соединения, металлы после лужения и травления, возможно присутствие старых трансформаторных масел с PCB. В этой статье я последовательно разберу типичные загрязнения, объясню принципы построения эффективного комплекса очистки, опишу современные технологические решения и приведу научно подтвержденные подходы, которые реально работают в промышленной практике.

Что именно попадает в стоки трансформаторного производства

Понимание состава сточных вод — отправная точка для любого проекта. На трансформаторном заводе источниками загрязнений становятся: промывные воды после обезжиривания деталей, масла от заливки и обкатки, растворы травления и пассивации, смывы после лакокрасочных работ, охлаждающие и гидравлические жидкости, а также бытовые стоки обслуживающего персонала.

К типичным аналитическим показателям относятся: нефтепродукты (масла и эмульсии), взвешенные вещества, хелатные и комплексные формы металлов (Cu, Zn, Ni, Fe), растворенные органические вещества (растворители, фенолы), высокие значения COD/BOD в случае органики, переменные значения pH и солесодержание. В отдельных случаях выявляют следы полихлорированных бифенилов (PCB) в старых маслах; в таких ситуациях нормативы и требования к утилизации становятся существенно строже (см. рекомендации агентств по охране окружающей среды).

Правила и рамки: нормативы, экология и безопасность

Проектирование очистных требует не только инженерной грамотности, но и знания нормативного поля. В России и Европе для промышленных стоков действуют требования по предельным концентрациям нефтепродуктов, тяжелых металлов, фенолов и иных токсичных компонентов. Для трансформаторного предприятия важно предусмотреть мониторинг на входе и выходе, автоматическое извещение о скачках состава, а также режимы аварийной изоляции потока.

Особое внимание — материалам накопления и утилизации осадков. Если стоки содержат PCB или иные POPs, накопленный осадок и промасленные шламы считаются опасными отходами и подлежат специальной утилизации согласно международным и национальным правилам. Рекомендую заранее согласовать с регуляторными органами технологию обезвреживания и место хранения.

Общий принцип построения очистных: «многоступенчатая защита»

Лучшие практики показывают, что для подобных предприятий оптимален каскад технологий: первичная физико-химическая очистка для удаления масел и крупных фракций, затем таргетированные методы удаления металлов и растворенных органических веществ, и в конце — биологическая стадия или физико-химическое полирование перед сбросом или повторным использованием воды. Такой подход снижает нагрузку на биореактор и обеспечивает стабильный выходной состав.

Принцип прост: каждое звено «снимает» ту часть загрязнений, с которой данная технология справляется наилучшим образом. Масло и взвеси — механически и флотатором; металл — осаждением и коагуляцией; следовые органические — адсорбцией и AOP; остатки — мембранной фильтрацией либо биологией, если есть легко биодеградируемая фракция.

Первичная ступень: отделение масел и взвесей

Если не удалить масла на первом этапе, они будут мешать всем последующим процессам. Для трансформаторного производства эффективны несколько решений в зависимости от концентрации и формы масла.

При визуально отделяющихся свободных маслах применяют гравитационные отстойники и нефтеловушки с автоматическим удалением пленки. Для эмульсий и мелких капель лучше работают коалесцентные сепараторы и растворенный воздух флотации (DAF), которые способны извлекать не только плавающие масла, но и коллоидные взвеси. В ряде современных заводских решений используют электрокоагуляцию, особенно когда присутствуют стойкие эмульсии или высокие концентрации металлов одновременно; обзор по применению электрокоагуляции подтверждает её высокую эффективность для удаления масел и некоторая литература указывает на её конкурентные преимущества при меньшем расходе химикатов (см. обзоры по EC-обработке).

Осаждение и коагуляция для удаления металлов и взвесей

Для снижения концентрации растворенных и коллоидных металлов стандартной практикой становится коагуляция с последующим осаждением и фильтрацией. Сульфат- и гидроксид-осаждение при контроле pH обеспечивает высокий коэффициент удаления Cu, Zn, Ni и Fe. Типичная схема: корректировка pH — ввод реагентов (сульфаты, гидроксиды, полимерные флокулянты) — отстойник — фильтр.

Последние исследования показывают высокую эффективность сочетаний химического осаждения и последующей микрофильтрации/ультрафильтрации для снижения металлов до низких пределов (нормативных значений). Также применяется коагуляция с биополимерами, что уменьшает карбоновый след и снижает объёмы неорганических реагентов.

Биологическая очистка: когда и как она нужна

При всех своих достоинствах биология слабо переносит масла и токсичные растворители. Поэтому биологическая стадия уместна в двух сценариях: если после первичной и химической очистки остается биодеградируемая органическая нагрузка, либо если сточные воды специально направляют на повторную очистку для повторного использования в техпроцессах.

Из технологий наибольшее распространение получили метод активного ила, MBBR (moving bed biofilm reactor) и MBR (membrane bioreactor). MBR объединяет биологическую очистку и мембранное разделение — это дает высокое качество очистки и компактность, но требует продуманной защиты от масел и активных токсинов, иначе мембраны быстро фультруются. Обзор по мембранным биореакторам подробно разбирает основные проблемы и методы борьбы с фауллингом (Le-Clech et al., 2006 и последующие исследования).

Тонкая очистка: адсорбция, AOP и мембраны

Следовые органические соединения, красители, остаточные растворители и микроконтаминанты часто требуют уже физико-химического полирования. Для этого применяют активированный уголь (GAC), ионообменные смолы, мембранные технологии (RO для получения воды высокой чистоты) и передовые окислительные методы.

Advanced Oxidation Processes, такие как озонирование в сочетании с УФ или пероксидом водорода, дают эффективную деструкцию устойчивых органических соединений. Современные публикации подтверждают, что комбинация AOP + адсорбция обеспечивает лучший контроль по удалению трудноразлагаемых веществ и снижает нагрузку на конечные мембраны (см. обзоры по AOP, 2017–2021).

Удаление PFAS и стойких загрязнителей: вызов последних лет

По мере ужесточения нормативов по пер- и полифторалкильным веществам (PFAS) предприятия сталкиваются с новой задачей. Трансформаторные производства могут в отдельных случаях содержать PFAS в смазках и герметиках; стандартные методы плохо справляются с этими веществами.

Практика показывает, что для PFAS применяют сочетание адсорбции на угле, ионообменных технологий и обратного осмоса. В ряде исследований отмечено, что комбинирование RO с последующим термическим или реактивным разрушением концентрата может быть единственным приемлемым вариантом при строгих лимитах на сброс (обзоры в 2018–2022 гг.).

Работа с осадками и опасными отходами

Осадки, образующиеся в процессе коагуляции и осветления, часто содержат концентрированные металлы и остатки масел. Для их безопасного управления применяют стабилизацию (сушка, пресование), термическую обработку или отправку на специализированную утилизацию. Очень важно раннее разделение опасных фракций — например, фракции с PCB — и их передача на лицензированную обработку.

Технологический подход должен предусматривать минимизацию объёма осадка: более тонкая очистка на предыдущих стадиях, регенерация активированного угля, концентрирование через мембраны. Это снижает логистические и экологические риски предприятия.

Автоматизация, мониторинг и управление рисками

Надежная автоматика — это не роскошь, а требование для промышленных очистных. Речь о непрерывном контроле рН, нефтепродуктов, COD, значениях металлов по выборкам и о системах аварийного перенаправления стока при превышениях. Современные SCADA-системы позволяют управлять дозированием реагентов в реальном времени и оптимизировать энергорасходы.

Также критично иметь протоколы аварийного реагирования и тестовые испытания на случай утечки масла или случайного соединения агрессивного раствора с технологическим стоком. Небольшая инвестиция в датчики и автоматический сбор данных окупается быстро: это снижает штрафные санкции и предотвращает аварии.

Примеры удачных технологических сочетаний

Ниже — несколько схем, проверенных на практике:

1) Для завода с выраженной масложидкостной нагрузкой: механическая сепарация + коалесцентный сепаратор + DAF + нейтрализация и осаждение металлов + тонкая фильтрация (UF) + MBR (если требуется биологическая минерализация) + GAC/RO для полирования. Это обеспечивает стабильное соответствие нормам и возможность возврата воды в технические циклы.

2) Для предприятий с проблемой стойких органических загрязнителей: предварительная коагуляция + электрокоагуляция для удаления эмульсий + AOP (озон/УФ-пероксид) + адсорбция. Такой набор эффективен для снижения концентраций органики до безопасных значений перед сбросом или повторным использованием.

Экономика: CAPEX, OPEX и выбор оптимального набора

Выбор технологий должен основываться на балансе капитальных и эксплуатационных расходов, требований к качеству воды и ограничений по площадям. MBR и RO дают высокое качество, но требуют больших операционных затрат на энергию и обслуживание; коалесценты и DAF — более экономичны, но не всегда справляются с микрозагрязнениями.

Важный момент для инвестора — оценить стоимость полного жизненного цикла системы, включая утилизацию осадков и замену расходных материалов. Часто рентабельнее инвестировать в более сложную первичную обработку, чтобы снизить расходы на доочистку и утилизацию в будущем.

Тенденции и научные направления

Научные исследования в последние годы сосредоточены на гибридных системах: сочетание физико-химических методов с биологией и мембранами; разработка новых адсорбентов, включая биоуголь и функционализированные наноматериалы; и интеграция AOP с биосистемами для полной минерализации устойчивых соединений. Работы по оптимизации электрохимических методов показывают перспективы снижения объёмов химреагентов и уменьшения образующегося осадка.

Также растёт интерес к восстановлению и повторному использованию технологической воды. Это помогает снизить нагрузку на городскую сеть и экономит расходные ресурсы завода, одновременно улучшая экологический профиль производства.

Практические рекомендации перед стартом проекта

1) Проведите тщательный аналитический разбор сточной воды в разные производственные режимы. Это даст картину экстремумов, а не только средних значений.

2) Начните с модульных решений. Это даёт гибкость и позволяет по мере необходимости увеличивать или менять технологические ступени.

3) Проектируйте систему с запасом по нагрузке и с возможностью изоляции аварийных участков. Пути обхода и локализация аварий сокращают экологические и финансовые риски.

4) Включите автоматический мониторинг критических параметров, интегрированный с системой управления предприятием.

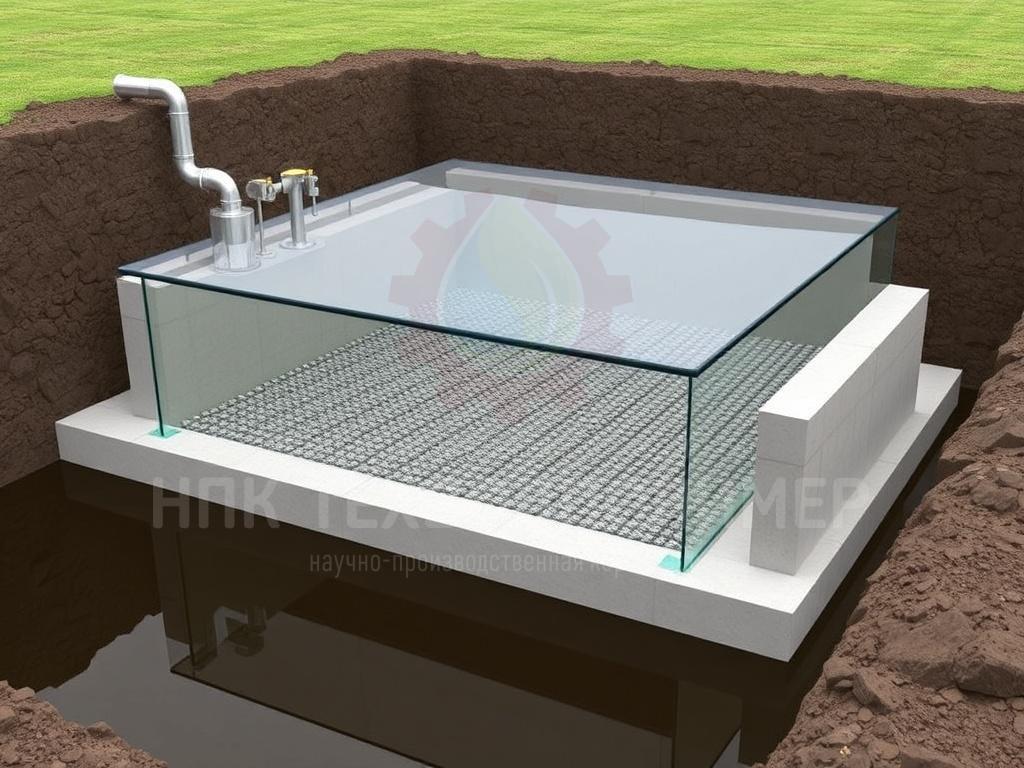

Фото и визуализация

Рекомендую закрепить проект визуальными материалами. Фото очистных на стадии эксплуатации, возле трансформаторного цеха или рядом с площадками по сбору масел, помогает регуляторам и менеджерам увидеть реальное состояние. Подпись к фото должна кратко указывать технологию: например, «Фото: коалесцентный сепаратор и DAF в составе очистных трансформаторного завода».

Источники и материалы для дальнейшего чтения

Для углубления рекомендую обратиться к профильным обзорам и ведомственным материалам. Полезные ориентиры: Le-Clech P., Chen V., Fane T.A.G., «Fouling in membrane bioreactors used in wastewater treatment» (2006) — классический обзор проблем мембранных систем; обзоры по AOP и по удалению PFAS, опубликованные в 2017–2022 гг., раскрывают современные подходы; материалы регуляторов (EPA, ECHA) по утилизации PCB и опасных промасленных осадков дают необходимые юридические ориентиры.

Если нужно, я подготовлю техническое задание с расчетом нагрузки, вариантом схемы и ориентировочными расходами для вашего конкретного завода, опираясь на фактические данные анализа стоков и производственную специфику.