Я — доктор наук в области очистных сооружений и биологической очистки стоков. За более чем 15 лет практической и научной работы я участвовал в проектировании и внедрении различных технологий первичной и предварительной очистки, включая флотацию. В этой статье подробно разберём принцип работы флотационных установок, преимущества корпуса и камеры из полипропилена, сферы применения, конструктивные особенности, эксплуатационные нюансы и последние научные тренды. Текст опирается на общепризнанные руководства по очистке сточных вод и на публикации по флотации; там, где возможно, даю ориентиры на источники для дальнейшего чтения.

Зачем нужна флотация в системах очистки сточных вод

Флотация — способ отделения взвешенных и смазьсодержащих фракций с помощью воздушных пузырьков, которые поднимают частицы на поверхность, образуя осадок или «шлам», пригодный для последующего удаления. В практических установках применяется растворённый воздух (DAF, dissolved air flotation) либо механические методы генерации микро- и наноскопических пузырьков. Флотация особенно эффективна против масел, жиров, коллоидов, взвесей, микроводорослей и частично удаляет органические вещества и фосфор.

В руководстве по санитарной и инженерной практике — классическом источнике для проектировщиков — описаны ожидаемые показатели удаления: при правильной дозировке реагентов и настройке режимов DAF обеспечивает существенное снижение TSS (до 80–95% в типичных промышленных потоках) и значимое уменьшение содержания FOG (fats, oils and grease). Эти ориентиры можно найти в фундаментальных источниках по инженерной гидротехнике сточных вод (например, Tchobanoglous et al., Wastewater Engineering).

Принцип работы и конструкция флотационной установки

Классическая DAF-установка состоит из следующих основных узлов: блок предварительного смешения и флокуляции, агрегат насыщения воды воздухом (сатуратор), камера флотации с системой распределения потока и скребков для съёма шлама, а также насос рециркуляции. В ряде систем применяются дополнительные устройства — решётки, песколовки и установки для предварительного обезжиривания.

Ключевой физический момент — образование мелких пузырьков (обычно 20–100 мкм). Они прочно адсорбируют флокулированные частицы и поднимают их к поверхности. Размер пузырьков и их концентрация определяют скорость подъёма частиц и эффективность отделения; современные исследования и практика уделяют большое внимание генерации мелких стабильных пузырьков, в том числе через гидродинамическую кавитацию или мембранные системы для насыщения воздуха.

Почему полипропилен — разумный выбор для корпуса и камер

Полипропилен (PP) широко применяется в инженерии сточных вод благодаря сочетанию химической стойкости, коррозионной устойчивости и технологичности изготовления. В отличие от углеродистой стали, PP не требует антикоррозионной защиты при контакте со многими агрессивными средами, что особенно важно для промышленных стоков с кислотно-щелочной составляющей или агрессивными органическими растворителями в небольших концентрациях.

Полипропиленовые корпуса легче, их проще транспортировать и монтаж часто выполняется на площадке с минимальной сваркой металла. Гладкая внутренняя поверхность снижает адгезию осадков и облегчает очистку. Эти свойства делают полипропилен подходящим для модульных и компактных установок, где важны скорость реализации и низкие монтажные затраты.

Ограничения и нюансы применения полипропилена

В то же время важно учитывать ограничения: полипропилен чувствителен к высокотемпературным режимам. При контактных температурах выше 80–90 °C механические свойства PP ухудшаются, поэтому такие корпуса не подходят для горячих потоков. Также есть чувствительность к некоторым органическим растворителям и ароматическим углеводородам; в конкретных случаях требуется проверка совместимости вещества с материалом. Ещё один фактор — тепловое расширение полипропилена, которое необходимо предусмотреть в конструкции опор и креплений.

С точки зрения долговечности полипропилен хорошо показывает себя в агрессивных средах, но при воздействии солнечной УФ-лучевой энергии без стабилизаторов возможна деградация поверхности. На объекте это решается либо добавлением УФ-стабилизаторов в компаунд при изготовлении, либо защитными покрытиями и укрытием шкафов и трубопроводов на открытом воздухе.

Преимущества полипропиленовой флотационной установки: где они проявляются сильнее

Первое преимущество — коррозионная безопасность. Это особенно заметно при очистке пищевых, мясоперерабатывающих и молочных стоков, где присутствуют кислотные или щелочные реакции, а также при удалении химических реагентов в промышленных потоках. Второе — снижение стоимости владения: отсутствие регулярной антикоррозионной покраски и меньшие требования к обслуживанию уменьшают OPEX в течение жизненного цикла.

Третье преимущество — модульность и скорость поставки. Полипропиленовые блоки часто изготавливают на заводе и поставляют как готовые модули. Для коммунальных и удалённых объектов это критично: монтаж производится быстрее, чем при возведении бетонной или стальной конструкции на месте.

Сферы применения и реальные примеры

Флотационные установки с корпусом из полипропилена применимы в самых разных отраслях. В коммунальном секторе их используют для предварительной очистки перед биологической ступенью, чтобы уменьшить нагрузку на аэробные реакторы и защитить мембраны. В пищевой промышленности DAF удаляет жиры и взвеси, что снижает риск закупорки труб и повышает эффективность биологической очистки.

В нефтепереработке и нефтехимии DAF применяется для отделения нефти и эмульсий. Здесь наличие устойчивого материала корпуса важно из-за риска локализованных коррозийных процессов и воздействия агрессивных примесей. Также полипропиленовые установки находят применение в обработке стоков от текстильных фабрик, целлюлозно‑бумажной промышленности и пивоварен.

Технологические параметры, которые определяют эффективность флотации

На эффективность влияют несколько параметров, важнейшие из которых — размер пузырьков, скорость потока, время удержания в камере, эффективная доза коагулянта и флокулянта, pH среды, температура и содержание взвешенных веществ. В зависимости от состава сточных вод оптимальные значения сильно различаются.

Практические ориентиры для проектирования: при наличии хорошо поддающихся флокуляции частиц достаточно времени удержания 10–20 минут; при проблемных эмульсиях и мелких коллоидных частицах требуются более тонкие настройки: повышенные дозы коагулянтов, доводка pH и генерация более мелких пузырьков. В справочной литературе по проектированию очистных сооружений приводятся таблицы и формулы расчёта площади и объёма DAF-камер — среди них классические руководства (Metcalf & Eddy; Tchobanoglous et al.).

Доза реагентов и управление процессом

Коагуляция и флокуляция остаются ключевыми для успешной флотации. Сегодня стандартные коагулянты — соли алюминия и железа, а также полимерные флокулянты (анти- и катионные). Подбор реагента и его дозы должен базироваться на лабораторных и пилотных испытаниях: простой jar-тест даёт полезный первичный ориентир, но оптимальная схема часто требует динамической коррекции в работе установки.

Современные решения используют автоматическое дозирование с обратной связью по мутности, уровню пенообразования и расходу воздуха. Технологии контроля и телеметрии позволяют снизить потребление реагентов и поддерживать стабильный качества выброса даже при колебаниях состава входного потока.

Обслуживание, эксплуатация и утилизация шлама

Регулярное механическое удаление осадка, промывка камер и проверка насосов рециркуляции — базовый набор работ для стабильной работы. Важная деталь: накопленный шлам может иметь высокое содержание жиров и масел, поэтому способы обезвоживания и утилизации должны быть адаптированы. В ряде случаев шлам отправляют на биологическую обработку; в других — направляют на обезвоживание и утилизацию как ТБО или для энергетической утилизации.

Особое внимание — предотвращению пенообразования и стабилизации плавающего слоя: чрезмерная пена ухудшает съём шлама и может снизить эффективность флотации. Для контроля используют дефоамеры и настройки аэрации.

Экономическая оценка и жизненный цикл

При анализе CAPEX и OPEX полипропиленовые установки часто выигрывают за счёт меньших затрат на коррозионную защиту, более быстрой установки и сниженного веса конструкций. Однако при больших объёмах и высоких температурах бетонные или стальные решения могут оказаться более экономичными из‑за их прочности и термической устойчивости.

С точки зрения LCA (оценки жизненного цикла) полипропилен имеет преимущества по части коррозионной стойкости, но вопросы утилизации пластиков остаются актуальными: при проектировании стоит учитывать возможность переработки модулей и использование сортов PP с улучшенной экологической характеристикой. В ряде недавних исследований подчёркивается важность целевой оценки выбросов и энергии на весь жизненный цикл для корректного сравнения материалов.

Новейшие исследования и технологические тренды

В последние годы научные и прикладные работы акцентируют внимание на трёх направлениях. Первое — генерация «ультрамелких» пузырьков с помощью гидродинамической кавитации и микропузырьковых генераторов; такие пузырьки повышают вероятность контактирования с мелкими коллоидами и улучшают производительность DAF при меньшем расходе воздуха. Второе — интеграция DAF с мембранными биореакторами (MBR) и другими ступенями для создания гибридных схем, где DAF защищает мембраны и снижает их загруженность.

Третье направление — цифровизация: применение датчиков мутности, автоматизированного контроля доз реагентов и машинного обучения для адаптивного управления. Эти решения снижают расход химии, уменьшают энергопотребление и улучшают стабильность качества очистки.

Для чтения по теме можно обратиться к обзорам по DAF в инженерной литературе и к более новым статьям по микропузырьковой флотации; классические руководства по проектированию очистных сооружений остаются полезными для базового понимания и расчётов.

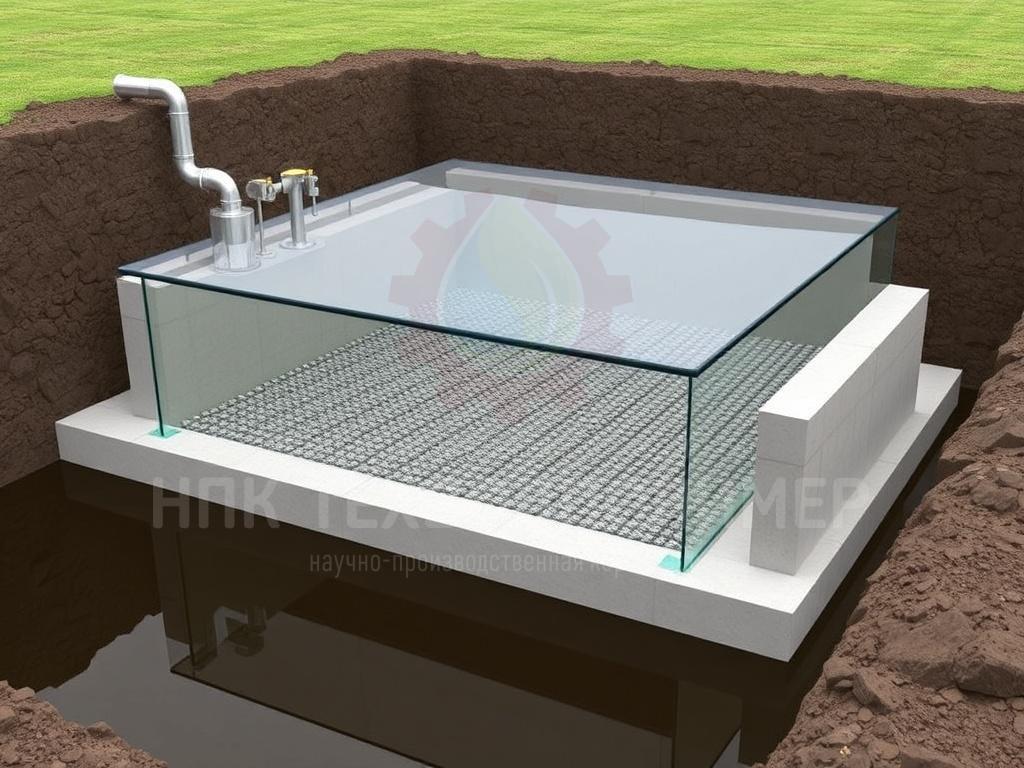

Монтаж и фотоиллюстрация (примерная компоновка)

Ниже — схематическая фотография типичной компактной модульной установки с корпусом из полипропилена. На фото видны: входная камера с флокулятором, сатуратор для насыщения рециркулята воздухом, камера флотации и съёмный скребковый механизм. Для конкретного проекта компоновка варьируется в зависимости от объёма, состава стоков и требуемой степени автоматизации.

Соображения по безопасности и нормативам

Проектирование и эксплуатация флотационных установок должны соответствовать местным нормативам по сбросу сточных вод и обращению с осадками. Для пищевой и фармацевтической промышленности предъявляются дополнительные требования по запаху, биологической безопасности и контролю за жироотложениями. При наличии токсичных или приоритетных загрязнителей следует дополнительно оценивать необходимость их удаления на предыдущих стадиях.

Вопросы пожаробезопасности и электробезопасности тоже важны: полипропилен как материал горюч, поэтому его размещение и защита электрооборудования должны соответствовать действующим правилам пожарной безопасности.

Практические рекомендации для проектировщика и оператора

1) Не полагайтесь на шаблонные решения: состав стоков меняется, поэтому обязательны лабораторные jar-тесты и пилотные испытания для подбора коагулянта и оптимального режима флотации. 2) При выборе полипропилена проверьте совместимость с конкретными химикатами и температурными режимами. 3) Планируйте доступ для обслуживания: модульные панели, люки и съёмные скребковые элементы должны обеспечивать быстрый доступ к узлам. 4) Внедряйте автоматическое дозирование реагентов и мониторинг ключевых параметров — это сокращает расходы и стабилизирует качество.

Флотационная установка из полипропилена представляет собой современное, гибкое и экономически оправданное решение для множества задач по очистке сточных вод. Она особенно эффективна там, где важна коррозионная стойкость, скорость монтажа и низкие эксплуатационные требования. При правильном проектировании и наладке такая установка уверенно защищает последующие ступени очистки, снижает нагрузку на биологические процессы и способствует соблюдению нормативов по сбросу.