Я — доктор технических наук, занимаюсь исследованиями и проектированием очистных сооружений более двадцати лет. В этой статье разберём, почему сегодня на промышленных и коммунальных объектах всё чаще устанавливают измельчители для канализации с автоматикой, как это отражается на процессах биологической очистки и анаэробного обращения осадка, какие есть риски и как их минимизировать. Материал опирается на общепринятые знания в отрасли, современные руководства и научные обзоры; там, где доступны конкретные исследования, я даю ссылки на них или указываю авторов и год публикации.

Почему измельчители оказались в фокусе интереса

Традиционно задача измельчителя — предохранять насосное оборудование и трубопроводы от засоров крупными фракциями: целлофан, текстиль, древесные куски, влажные салфетки. Но за последние годы их значение увеличилось. Города растут, состав бытовых и промышленных стоков меняется: всё больше нерастворимых и трудноразлагаемых материалов попадают в канализацию. Параллельно усилилась цифровизация и требования к непрерывности технологического процесса: остановка насосной станции из‑за засора — дорогое и рискованное событие.

К тому же измельчение фракций перед механической и биологической обработкой влияет на гидродинамику, растворимость веществ и доступность субстрата для микробов. Понимание этих эффектов даёт возможность повысить надёжность и в ряде случаев — эффективность очистки, но при неправильном внедрении можно получить и обратный эффект.

Ключевые цели установки измельчителя

Коротко: предотвращение засоров, защита насосов и дробление больших частиц для улучшения механической фильтрации. На уровне всего предприятия — снижение аварийного обслуживания и повышение автоматизации сменных циклов. Практика показывает: комбинированный подход «измельчитель + автоматическое управление» выгоднее простого механического решения без управления.

Как работают современные измельчители с автоматикой

Современные аппараты — это не просто ножи на валу. Это интегрированные системы, включающие датчики тока, вибрации и давления, частотно-регулируемые приводы, систему реверса и защиту от перегрузки. Автоматика отслеживает изменение тока двигателя, фиксирует аномалии, автоматически инициирует циклы промывки или реверса, передаёт сигналы в SCADA, и в ряде решений — прогнозирует необходимость техобслуживания.

Это важно: простая механика срабатывает после того, как засор уже образовался. Автоматизированная система позволяет либо предотвратить критическое состояние, либо мягко вывести агрегат на плановый режим, сохранив целостность оборудования и минимизировав вмешательство персонала.

Интеллект и надёжность: какие функции полезны

Ниже перечислены функции, на которые стоит ориентироваться при проектировании или модернизации:

- датчик перегрузки по току с аварийной остановкой;

- частотный привод для плавного разгона и регулировки крутящего момента;

- алгоритмы реверса и циклической очистки ротора;

- интеграция с системой управления объектом (SCADA/PLC) и удалённый мониторинг;

- защита от попадания твёрдых предметов (сильное снижение риска повреждения ножей и корпуса);

- возможность работы в агрессивной среде (антикоррозионные материалы, уплотнения).

Влияние измельчения на процессы биологической очистки

Основной эффект измельчения — увеличение доли мелких и растворимых органических веществ. Это дает сразу несколько последствий для биофильтрации и активного ила.

Плюсы: мелкие взвеси быстрее гидролизуются, часть органики становится био‑доступной, что может улучшить скорость усвоения в аэробных реакторах и повысить показатель BOD removal. В системах анаэробного сбраживания измельчение часто повышает скорость гидролиза и может увеличить выход биогаза за счёт лучшей доступности субстрата.

Минусы: увеличение количества мелких фракций может усилить образование взвешенного вещества в выходном потоке, ухудшить осветление на вторичном отстойнике и повысить риск забивания мембран в MBR. Кроме того, измельчённые волокнистые материалы (например, полиэфирные салфетки) сохраняют структурную прочность и дают трудноуловимое взвешенное вещество, ухудшающее осветление.

Всё это означает: установка измельчителя должна сопровождаться оценкой гидравлики, модификацией отстаивания и, при необходимости, изменением схемы фильтрации.

Что говорит литература и обзоры

Обзорные работы по роли WWTP как источника микропримесей и резистентности показывают: изменения формы и доступности веществ в стоках влияют на поведение микроорганизмов и перенос генов устойчивости (см. Michael I. et al., «Urban wastewater treatment plants as hotspots for antibiotic resistant bacteria and genes into the environment», Environment International, 2013). Это не говорит в пользу или против измельчения напрямую, но подчёркивает, что изменение матрицы стоков может иметь непредвиденные экосистемные последствия.

Практические руководства по проектированию очистных сооружений (например, Metcalf & Eddy, Wastewater Engineering: Treatment and Resource Recovery, 2014) подробно описывают, как механическая подготовка стока влияет на последующие стадии биологической очистки и осветления. Рекомендация одна: проектировать систему как единый технологический процесс, а не как набор независимых аппаратных решений.

Применение измельчителей в различных технологических схемах

Рассмотрим типичные сценарии внедрения и особенности работы в каждом случае.

1. Канализационные насосные станции и колодцы

Здесь основная цель — предотвратить засоры и защитить насосы. Автоматический измельчитель с удалённым мониторингом позволяет снизить частоту выездов персонала и быстро реагировать на аномалии в потреблении. Важно обеспечить герметичность корпуса и устойчивость к абразивной нагрузке — крупные песчаные примеси ускоряют износ.

2. Входная часть очистных сооружений (решётки и песколовки)

Иногда измельчитель ставят после решётки и перед песколовкой. Тогда он уменьшает размеры фракций до степени, позволяющей избежать засорения фильтров и насосов. Однако в такой схеме измельчение снижает эффективность механического удаления жиров и волокон на дальнейших ступенях, поэтому часто требуется доосадка и корректировка режимов пескоотделения.

3. Перед биореакторами и MBR

В системах с мембранами риск флокулированного и растворимого взвешенного вызывают быстрое замуление мембран. Установка измельчителя требует продуманной предфильтрации — иначе частички, которые раньше оседали, окажутся в количестве, ускоряющем фаулеринг мембран.

4. На линиях обезвоживания и анаэробного сбраживания

Здесь измельчение иногда помогает увеличить метановую отдачу, особенно при обработке пищевых и органических промышленных стоков. Но существует нюанс: увеличение растворимого COD повышает нагрузку на тонкие фильтры и может ухудшить характеристику осадка при обезвоживании. Как правило, стоит проводить пилотные испытания на конкретном сырье.

Риски и способы их минимизации

Любая новая единица техники в технологической цепочке приносит не только выгоды, но и потенциальные риски. Ниже основные из них и практические рекомендации.

Увеличение нагрузки на вторичное осветление

Проблема: измельчённые волокна и мелкие частицы хуже оседают. Решение: увеличить объём или время пребывания в отстойнике, добавить плавающие или тканевые фильтры, применить коагулянты в дозировке, подобранной опытным путём.

Ухудшение работы MBR

Проблема: быстрый фаулеринг мембран. Решение: предусмотреть предварительную механическую и/или глубокую микро- или ультрофильтрацию перед мембраной; внедрять шаги автоматического промывания и воздушной смешивающей профили; вести мониторинг сопротивления мембраны.

Дополнительный износ оборудования

Проблема: абразивные примеси ускоряют износ ножей и уплотнений. Решение: использовать материалы повышенной износостойкости, доступ к ножам без демонтажа агрегата, плановый запас сменных частей и системы оповещения о снижении эффективности измельчения.

Экологические и санитарные риски

Проблема: измельчение микробиологически опасных материалов повышает вероятность распространения клещей, бактерий и вирусов в растворённом виде, а также может изменить профиль антимикробной устойчивости на выходе. Решение: усиленный контроль качества уходящих стоков, анализ на маркеры устойчивости (по методикам, описанным в обзорах по ARGs — antibiotic resistance genes), корректировка режимов биологической очистки.

Автоматизация и цифровые инструменты — как обеспечить лучший эффект

Один из ключевых факторов успеха — правильное управление измельчителем. Наибольшую пользу дают алгоритмы, которые синхронизируют работу измельчителя с насосами и основными реакторами, минимизируя промывки и износ. Это достигается за счёт интеграции с PLC/SCADA, аналитики потребления электроэнергии, а также предиктивного обслуживания на базе сбора данных о вибрации и температуре.

Подход «интеллектуальная» автоматика помогает уменьшить энергопотребление за счёт работы в оптимальном диапазоне крутящего момента и снизить аварийность — чем реже требуется экстренное вмешательство, тем выше общая экономическая эффективность проекта.

Примеры практической реализации

На крупных МКС (муниципальных канализационных сетях) автоматические измельчители подключаются к системе удалённого мониторинга и по заранее заданным правилам регулируют режим работы в часы пик. На пищевых производствах автоматика синхронизируется с приёмом сырья: при загрузке линий измельчитель работает с большей производительностью, когда стоки более насыщены крупными частицами.

Экономика вопроса: какие расходы и где — окупаемость

Инвестиции в измельчитель с автоматикой выше, чем в простой механический ножевой агрегат. Но экономическая модель должна учитывать:

- снижение затрат на аварийное обслуживание и простой оборудования;

- продление срока службы насосов и другой механики;

- возможное увеличение расходов на коагулянты и доочистку;

- изменения в энергобалансе — измельчитель потребляет энергию, но может сократить перерасходы в других звеньях цепочки.

Часто окупаемость достигается за 3–7 лет за счёт снижения аварийности и затрат на ремонт, но строго индивидуальна и требует технико‑экономического расчёта на вашем объекте.

Как правильно внедрять: пошаговая инструкция для инженера

Ниже — практический план, основанный на многолетнем опыте проектирования и испытаний.

- Анализ состава стоков: определение доли волокнистых, абразивных и органических фракций.

- Пилотный тест: пробный измельчитель на контролируемом участке, анализ влияния на BOD/COD, взвешенные вещества, фаулеринг фильтров.

- Проектирование интеграции с существующей схемой: учёт отстаивания, фильтрации, насосных станций и линий обезвоживания.

- Выбор автоматики: датчики, PLC, частотные приводы, интеграция в SCADA, удалённый доступ.

- План обслуживания и запасных частей: график замены ножей, уплотнений и прочих критичных узлов.

- Мониторинг после запуска: фокус на параметрах вторичного осветления и работе биореакторов — первые 6–12 месяцев особенно важны.

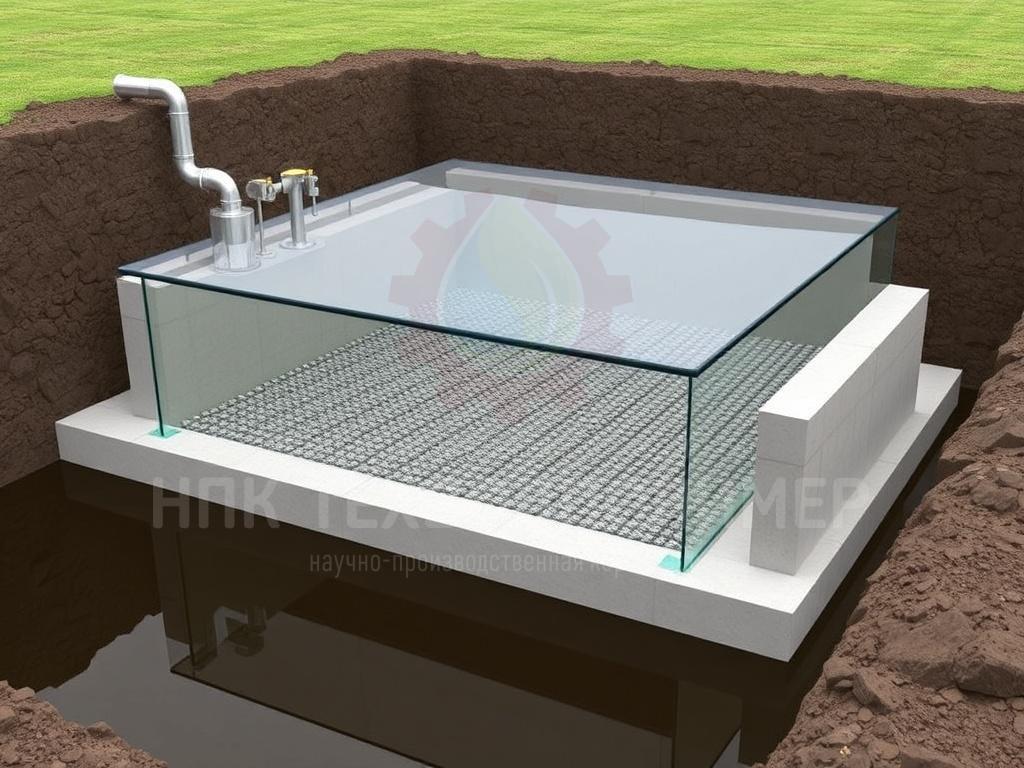

Фото как иллюстрация: где и как лучше показывать объект

При подготовке изображений для отчётов или публикаций полезно показать не только сам измельчитель, но и его источники питания, панель управления, датчики и расположение относительно насосов и решёток. Это облегчает технический разбор и оценку влияния на процесс.

Краткие рекомендации для принятия решения

Если у объекта частые засоры, высокой процент волоконного мусора и повышение требований к надежности — установка измельчителя с автоматикой оправдана. Если же очистное сооружение проектировалось с упором на MBR и высокое качество освтления, возможны риски — нужны дополнительные меры по предфильтрации и доработке схемы. Всегда делайте пилот и считайте TCO (total cost of ownership).

В заключение отмечу: современная водопромышленность движется в сторону интегрированных, интеллектуальных решений. Измельчитель с автоматикой — не универсальная панацея, это инструмент, который при грамотной инженерной интеграции повышает надёжность, снижает эксплуатационные риски и в ряде случаев улучшает технологические показатели. Подходите к внедрению систем осмысленно: оценивайте влияние на всю цепочку очистки, проводите испытания и внедряйте цифровые методы мониторинга. Это путь к тому, чтобы технические новшества приносили чистую экономию и экологический эффект одновременно.