Я — кандидат наук в области водоочистки и биологической очистки стоков, с практическим опытом работы на промышленных предприятиях. В этой статье собраны современные подходы, конкретные технические решения и последние научные результаты, которые пригодятся при проектировании систем очистки сточных вод для подшипникового завода. Я расскажу о характере стоков, типичных проблемах, о последовательности очистки, о специфических методах удаления масел, растворённых металлов и трудноразлагаемых органических соединений, а также о возможностях повторного использования воды и утилизации осадка. Текст опирается на проверенные принципы и актуальные исследования, и предназначен для инженеров, экологов и менеджеров по эксплуатации.

Чем отличаются стоки подшипникового завода: что нужно знать на старте

Подшипниковое производство порождает сложный комплекс стоков. В технологических водах обычно присутствуют: охлаждающие и смазочные жидкости (минеральные и синтетические масла), эмульсии, взвешенные абразивные частицы, остаточные металлы (Fe, Cu, Zn), органические присадки и моющие средства, а иногда хлориды и биоциды. Часто потоки нерегулярны — пики по расходу и концентрации связаны с промывками оборудования, запуском шлифовальных линий или аварийной промывкой конвейеров.

От начальной характеристики зависит вся архитектура очистного комплекса. Поэтому первое требование — качественная пробоподготовка: блочность отборов, анализ COD, BOD5, нефтепродуктов, тяжелых металлов, хлоридов, растворённого кислорода и pH. Без этого риски неверного выбора технологической схемы и перерасхода средств очень велики.

Типичные параметры и их влияние на выбор схемы

Нефтяные компоненты и эмульгированные масла повышают СОД и создают проблемы для биологической очистки. Высокая концентрация аммония требует либо выделенного нитрифицирующего звена, либо использования процессов с лёгкой нагрузкой по органике (чтобы не мешать нитрификации). Хлорсодержащие охлаждающие жидкости и биоциды ингибируют микрофлору, поэтому перед биологией часто требуется тщательная химическая нейтрализация или осветление.

Наконец, важно отделить «чистые» технологические потоки (например, утечки масел) от санитарных и хозяйственно-бытовых вод — раздельный сбор упрощает очистку и даёт экономию на объёмах под биологическую обработку.

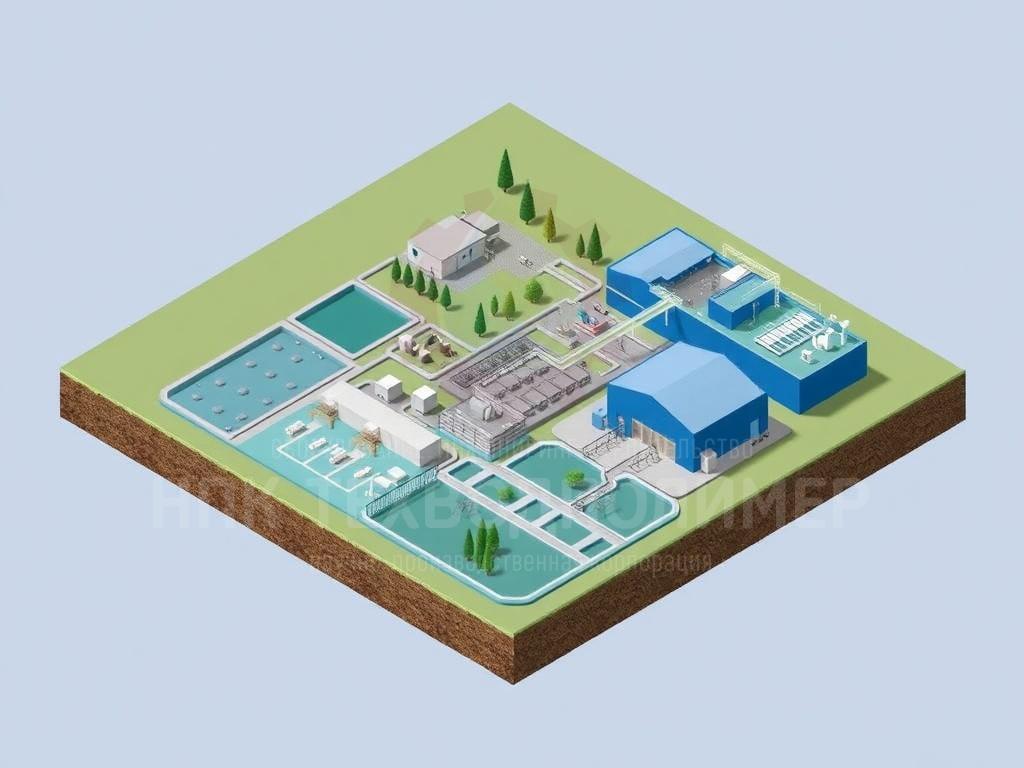

Общая архитектура очистного комплекса: модульный подход

Успешный проект обычно строится модульно: предварительная очистка (механика и обезжиривание), первичная химическая/физическая обработка, биологическая стадия для органики и азота, продвинутые методы для стойких соединений и металлов, затем обеззараживание и подготовка к сбросу или повторному использованию. Модульность предоставляет гибкость: при изменении состава стоков можно добавить или усилить один модуль без полного пересмотра системы.

Предварительная обработка: защита от масел и абразива

Первый этап — удаление грубых примесей и свободного нефтепродукта. Грубая механическая очистка (решётки, песколовки) защищает оборудование от абразива. Для масел применяют гравитационные отстойники и коалесцентные сепараторы, а для тонких эмульсий — DAF (пенофлотатор) с предварительной флотационной коагуляцией. Практика показывает: комбинирование коагуляции и DAF обеспечивает значительное снижение COD и нефтепродуктов до биологической стадии.

Типичная рекомендация: концентрация свободных масел до биологического блока должна быть снижена до уровня <10 mg/L; при более высоких значениях биологические резервуары быстро засоряются и флора деградирует.

Химические методы: коагуляция, рН-коррекция, флокуляция

Когда в стоке присутствуют коллоиды, эмульсии и растворённые металлы, эффективна коагуляция с солями алюминия или железа, дополненная полимерами для флокуляции. Это уменьшает взвесь и часть растворённых соединений, в том числе связанных с органикой. Важно подобрать дозировки с учётом жесткости воды и содержания органики — оптимизация проводится на пилоте методом jar-test.

В отдельных случаях для удаления хлорорганики и стабилизации эмульсий применяют химическое разрушение эмульсий пероксидными реакциями или ozonation. В научной литературе отмечается, что комбинация ozonation + биологическая стадия повышает общую глубину очистки для труднореагирующих веществ (см. обзор по AOPs, Oturan & Aaron, 2014).

Биологическая очистка: что выбрать для эффективной деструкции органики и азота

Биологическая стадия — сердцевина системы для удаления органики и аммония. Для подшипникового завода выбор зависит от соотношения BOD/COD, содержания токсикантов и равномерности подачи стоков. На практике применяются активированный ил (включая MBR), SBR и периодические биореакторы с разделёнными зонами (оксик/аноксик).

Активированный ил и реакторы с мембраной (MBR)

Классический активированный ил хорош при стабильных нагрузках и умеренной концентрации нефтепродуктов. MBR — логичный выбор, если требуется высокая степень очистки и компактность площадки. MBR позволяет работать при высоких концентрациях MLSS, сокращает площадь и улучшает осветление, но требует дисциплины по борьбе с загрязнением мембран и предварительной эффективной удалении масел. Обзор современных подходов к MBR и проблемам фолинга см. Meng et al., 2017, Water Research.

Практическая подсказка: если на заводе возможны резкие сбросы масел, лучше предусмотреть буферную ёмкость и надежную стадию DAF перед MBR. Это продлит ресурс мембран и уменьшит эксплуатационные затраты.

SBR и разделённые биологические схемы

SBR удобен для нерегулярных и переменных потоков: режимы наполнения и отстоя дают гибкость для управления SRT и HRT. Для удаления азота часто используют двухступенчатые схемы: нитрификация при длительном SRT и затем денитрификация в анаэробных/аноксических зонах с подачей субстрата. Если органики мало и аммоний высок, рассмотрите вариации с частичной нитрификацией и последующим анамокс-процессом — этот гибрид позволяет экономить кислород и органический субстрат.

Методы, основанные на анамокс, получили подтверждение эффективности в научной литературе для потоков с высоким содержанием азота и низким COD. Однако для внедрения требуется пилот и тщательный контроль параметров (температура, ингибирующие вещества).

Удаление металлов и специфических загрязнителей

Металлы обычно удаляют химической осадкой (водородные или гидроксидные осадки), сорбцией или ионным обменом. Сероводородная осадка (сульфид) даёт мелкие плотные хлопья и хорошее отделение, но требует обращения с токсичными газами и управления сульфидной загрузкой. Ионитные смолы удобны для извлечения ценных металлов, когда требуются низкие концентрации для повторного использования воды.

Биосорбенты и промышленные сорбенты применимы там, где металл присутствует в следовых концентрациях. Обзор методов биосорбции см. Vijayaraghavan & Yun, 2008.

Практика управления осадком

Химическая осадка формирует осадки, богатые металлами и углеродсодержащими адсорбированными веществами. Их стабилизация, обезвоживание (центрифуги, прессы), термическая утилизация или безопасное захоронение — обязательные этапы проекта. При возможном содержании масел и растворителей в осадке полезно провести тесты на возгорание и газообразование.

Глубокая очистка и подготовка воды к повторному использованию

Если цель — повторное использование воды в техпроцессах (мойка деталей, циркуляция охлаждающих вод), нужны полировки: фильтрация через активированный уголь, мембранная фильтрация (UF/RO), и/или AOP для разрушения остатков трудноразлагаемых органических добавок. RO обеспечит почти чистую воду, но создаст концентрат, который надо дополнительно утилизировать или обрабатывать.

Комбинация озонирования и биологического пост-очищения часто даёт лучшую стабильность качества воды: озон разрушает кольцевые или хлорорганические структуры, а затем биология удаляет образовавшиеся промежуточные продукты. Это подтверждают исследования по AOP и их интеграции с биологией (см. Oturan & Aaron, 2014).

Энергетика, ресурсоэффективность и циркулярность

Современные проекты не ограничиваются «очистить и слить». Важно извлекать ценности: энергию, металлы, масло и воду. Если в стоках есть значительный биоразлагаемый COD, имеет смысл рассмотреть анаэробную предобработку с последующей выработкой биогаза. Это уменьшит нагрузку на аэробную стадию и обеспечит частичную энергетическую автономность.

Технические меры по энергосбережению: рекуперация тепла из производственных процессов для подогрева биореакторов, использование энергоэффективных воздуходувок и насосов, оптимизация аэрации с системами контроля DO. Экономический расчёт обычно показывает окупаемость улучшенной энергоэффективности в пределах нескольких лет.

Пилотирование, мониторинг и управление рисками

Ни один проект для подшипникового завода не должен стартовать без пилотного участка. Пилот позволяет оценить поведение эмульсий, устойчивость микрофлоры, склонность к пене, формирование слизи и требования к химии. Отдельно пилот нужен для новых технологий: MBR, анамокс, AOP.

Мониторинг — это не только контроль концентраций COD и BOD. Следует измерять нефтепродукты, растворённые металлы, фракционный состав COD (растворимая/взвешенная органика), содержание хлоридов и токсичных присадок. Автоматизация с системой управления процессом (PLC/SCADA) и предупреждением позволит быстрее реагировать на аварийные сбросы и снизит операционные риски.

Ключевые показатели эффективности (KPI)

Для оценки работы установки полезны такие KPI: степень удаления COD и BOD, содержание нефтепродуктов в сбросе, уровень аммония и нитратов, объем осадка на тонну обработанной воды, энергозатраты на кубический метр. Эти метрики показывают эффективность и помогают в принятии решений об улучшениях.

Безопасность, регламенты и соответствие требованиям

Проект надо строить в рамках действующих норм по сбросу сточных вод и охране окружающей среды. Помимо национальных стандартов, на предприятиях часто выводят собственные более жёсткие лимиты для риска и репутации. Кроме того, учитывайте правила обращения с опасными веществами и требования к образованию и хранению осадков.

Важно внедрить процедуры аварийной защиты: буферные ёмкости, системы автоматического переключения потока в случае превышения концентрации, аварийное отключение технологических линий. Это снижает вероятность штрафов и экологических инцидентов.

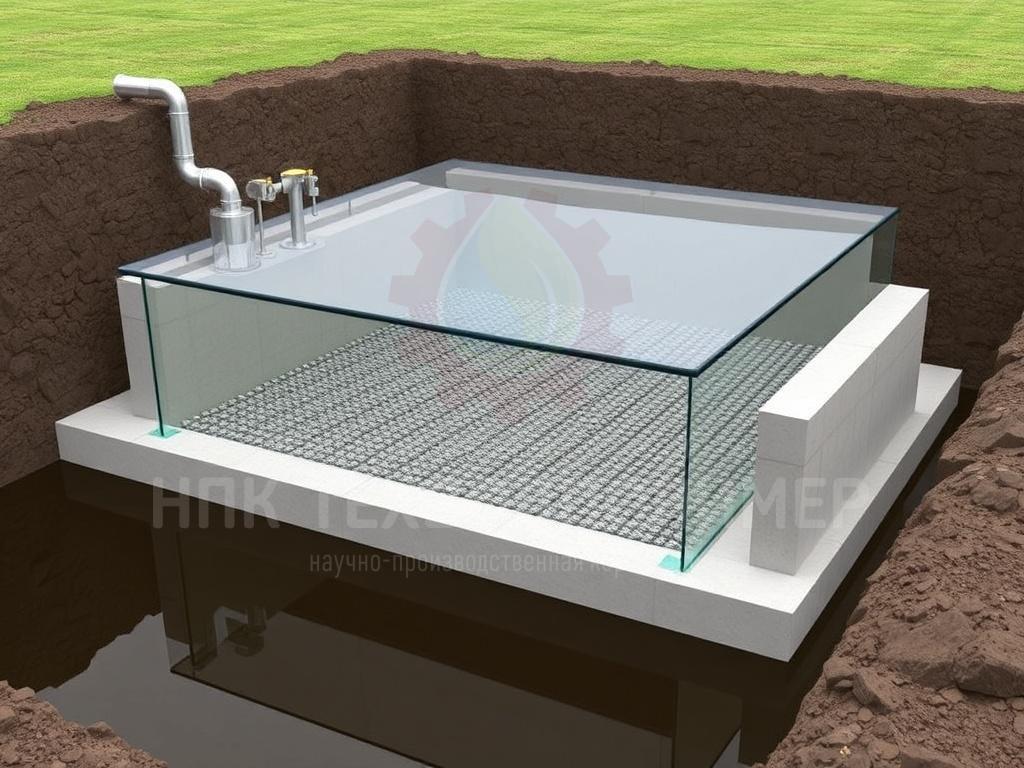

Фотодокументация и визуализация проекта

Для проектной документации и коммуникации с руководством и подрядчиками рекомендую использовать фото- и видеоматериалы: общий вид площадки, места слива технологических вод, предохранительные ёмкости, узлы предварительной очистки (DAF, коалесцентные сепараторы), биологические установки и посты мониторинга. Для презентаций стоит подготовить серии фото «до» и «после» с измеренными параметрами качества воды.

Совет для фотографий: снимайте оборудование с ракурсов, где видны входы/выходы потоков и ключевые элементы управления. Подписи к фото должны содержать дату, измеренные показатели и краткое описание процесса.

Что делать на практике: пошаговый план внедрения

1) Провести детальное обследование стоков: трёхсменный отбор образцов, аналитика по COD/BOD/NH4/NO3/nPH/металлам/нефтепродуктам/микрозагрязнителям. 2) Разработать модульную схему: предварительная механика → обезжиривание/DAF → первичная химическая обработка → биология (SBR/MBR/анаэро-окисл) → полировка (AOP/UF/RO) → обеззараживание. 3) Выполнить пилотные испытания ключевых модулей (DAF+коагуляция, биореактор или MBR, AOP если планируется). 4) Проектирование инженерных систем управления, отведения и утилизации осадка. 5) Обучение персонала и пусконаладочные работы с поэтапной интеграцией в производственный процесс.

Пилот и поэтапное внедрение — это не «дорого и долго», это минимизация риска и экономия средств на долгосрочной эксплуатации.

Рекомендации и научная основа

Мои рекомендации опираются на многолетние практические проекты и исследования в области промышленных стоков. Для детальной технической проработки полезно обратиться к обзорам по MBR и борьбе с фолингом (Meng et al., 2017, Water Research), по методам продвинутой окислительной очистки (Oturan & Aaron, 2014) и по биосорбции металлов (Vijayaraghavan & Yun, 2008). Для вопросов, связанных с эксплуатацией природных систем и малых очистных сооружений, полезны сводные работы J. Vymazal (2011) по искусственным болотам и их роль в глубокой доочистке.

Каждый завод уникален. Научные данные и пилотные тесты помогут адаптировать общую стратегию к конкретным исходным условиям и целям: минимизировать сбросы, снизить расходы и превратить отходы в ресурсы.

Если нужно, я могу подготовить план пилотного исследования для вашего предприятия: перечень анализов, размер пилотной установки, примерная стоимость и критерии оценки результата. Также могу обсудить варианты по переработке осадков и извлечению ценных компонентов из концентратов.