Работая много лет над проблемами промышленных очистных сооружений и биологической очистки, я часто вижу одну и ту же картину: предприятие открывает производство, а вопросы слива и его решением откладывают до последнего. Между тем сточные воды мясоперерабатывающего цеха — в том числе колбасного завода — предъявляют особые требования к технологии и эксплуатации. В этой статье я по шагам разберу состав таких стоков, подходы к их очистке, современные научно подтверждённые решения и практические нюансы проектирования, эксплуатации и восстановления ресурсов на малых и средних предприятиях. Там, где это уместно, ссылаюсь на авторитетные источники и руководства отрасли.

Что в стоке: характеристики и сложности

Сточные воды от мясопереработки отличаются высокими концентрациями органики (BOD и COD), взвесей (TSS), жирами и маслами (FOG), а также белком и азотом. Пиковые нагрузки связаны с мойкой производственных линий, дефростацией, мытьём резервуаров и технологическими сливами. Это значит, что состав стока может изменяться в пространстве и времени, а значит — требуется буферизация и равномерная подготовка под дальнейшую очистку.

Типичные диапазоны характеристик: BOD5 — от нескольких сотен до нескольких тысяч мг/л, COD — ещё выше; концентрации жира могут достигать десятков и сотен мг/л при нерегулируемых сливаниях. Кроме того, в стоках присутствуют патогенные микроорганизмы и остатки моющих средств. Эти данные согласуются с классическими руководствами по водоочистке (Tchobanoglous et al., Wastewater Engineering, 2014) и обзорными публикациями по пищевой промышленности.

Практический вывод: правильное понимание пиковых нагрузок и состава — ключ. Без равномерного питания биореактора эффективность падает, осадок становится труднообслуживаемым, а биогаз — непредсказуемым по качеству.

Нормативы, мониторинг и критерии пригодности воды для повторного использования

Перед проектированием важно определить, какие регламенты будут применяться: национальные предельно допустимые концентрации в сбросе, требования местного водоканала и цели повторного использования. Во многих странах правила допускают повторное использование очищенной воды для технологических нужд: мойки полов, охлаждающих контуров и паропроизводства, но для этого нужны надежные показатели по фекальному загрязнению, мутности и содержанию жиров.

Системы мониторинга сегодня выходят за рамки разовых проб: pH, проводимость, растворённый кислород, турбидность и онлайн-COD-сенсоры дают возможность оперативно реагировать на отклонения. Рекомендуемый стандарт — сочетание автоматизированного мониторинга и периодических лабораторных анализов по методам APHA (Standard Methods for the Examination of Water and Wastewater).

Критерий пригодности для повторного использования зависит от применения: техническая вода для мойки требует меньших степеней очистки, чем вода для смешивания ингредиентов. Проектируя систему, всегда закладывайте запас по качеству — это снижает риски при внезапных изменениях производства.

Какой технологический тракт выбрать: от простого до полнофункционального

Нет универсальной схемы: выбор зависит от объёмов, состава, целей повторного использования и бюджета. Тем не менее рабочая логика остаётся постоянной: первичная подготовка и удаление FOG, биологическая очистка для удаления растворённой органики и азота, далее — осветление/фильтрация и дезинфекция при необходимости. Этот модульный подход подтверждается в руководствах по проектированию и многочисленных практических реализациях.

Для малого завода функциональная конфигурация может выглядеть так: решётки и песколовки → жироуловители и накопительные ёмкости с перемешиванием → последовательный биореактор (SBR или аэротенк с нитрификацией) → вторичный отстойник и песок/угольная фильтрация → УФ или хлорирование. Для средних и крупных мощностей рациональнее рассматривать комбинацию анаэробного звена (энергетический потенциал) и последующего аэробного полирования — такая схема широко применима при высоких концентрациях COD и органических веществ.

Первичная подготовка: механика и жир

Удаление крупных фракций, песка и жиров — первостепенное. Эффективный жироуловитель (с коалесцентными камерами или DAF — всплывающей фильтрацией) значительно снижает нагрузку на биореакторы. DAF особенно эффективен для эмульгированных жиров и белковой фракции, когда гравитационные устройства бессильны.

На практике жиры способны закупоривать насосы, порвать мембраны и вызвать вспенивание в активной зоне. Поэтому в конструкцию стоит включать ручки для механической очистки, доступные камеры и инструменты для дегазации. Технологические моющие средства снижают поверхностное натяжение и затрудняют удаление жира — это надо учитывать при выборе коагулянтов и флокулянтов.

Биологическая очистка: аэробные и анаэробные решения

Выбор между аэробным и анаэробным звеном диктуется экономикой и целями: анаэробные реакторы (UASB, EGSB, анаэробные зернистые системы) дают энергию в виде биогаза и работают лучше при высоком COD; аэробные системы обеспечивают лучшее полирование по BOD и аммонию. На практике часто используют комбинированные схемы: анаэробное разрушение основной органики и аэробное удаление азота и финишное полирование.

Современные исследования подтверждают эффективность MBR (мембранные биореакторы) при очистке мясоперерабатывающих стоков: высокая степень удержания взвесей, компактность и стабильность качества effluent. MBR подходит, когда требуется повторное использование воды высокого качества, но цена и управление отложениями на мембранах — важные эксплуатационные факторы.

Альтернатива — последовательные биореакторы типа SBR или каскад биофильтров с подачей воздуха и стадиями денитрификации/нитрификации. Для удаления фосфора применяют либо химическое осаждение (солью железа или алюминия), либо EBPR — биологическую технологию при подходящем соотношении углерода и рециркуляции осадка (Henze et al., Biological Wastewater Treatment, 2008).

Анаэробное переваривание и энергетическая отдача

Анаэробная обработка жиросодержащих стоков имеет свои сложности: длинные жирнокислотные цепи могут привести к накоплению VFA и подавлению метаногенов. Практический рецепт — предварительное отделение жиров, дозирование углеродного источника и поэтапная адаптация микрофлоры. В промышленных установках при правильной настройке можно получить до 60–70% от потенциальной энергии в виде метана.

Производство биогаза — не только способ утилизации, но и ресурс для котельных, когенерации или даже паровых процессов. Важно обеспечить систему очистки биогаза (удаление H2S и влаги) перед подачей в двигатели. Экономический эффект существенно зависит от локальной стоимости электроэнергии и топлива.

Полирование, обеззараживание и подготовка к повторному использованию

После биологической ступени качество воды часто достаточно для технологической воды, но для применения, где требуется высокая прозрачность или низкая микробная нагрузка, нужны полирующие этапы: песчано-угольная фильтрация, мембранная фильтрация (MF/UF), активированный уголь для удаления запахов и органики, а также УФ-обработка или пероксидные методы для обеззараживания.

Озонирование и озоно-УФ комбинации эффективны для разрушения трудноокисляемых органических соединений и дезинфекции, но требуют контроля по образованию побочных продуктов. В ряде случаев перуксусная кислота используется вместо хлора как средство дезинфекции, поскольку не даёт образования хлорорганических соединений.

Управление осадком: обезвоживание, стабилизация и вторичное использование

Объём осадка при мясопереработке обычно высок из-за белка и жира. Обезвоживание (центрифуги, ленточные прессы) предшествует стабилизации (анаэробное или аэробное). Анаэробное переваривание осадка снижает его объём и производит биогаз. Для удобрения осадок от мясопереработки применяют осторожно: необходимо исключить патогенные и органические риски; чаще осадок используют как топливо или отправляют на специализированную утилизацию.

Исследования показывают, что термическая и химическая обработка могут быть необходимы для уничтожения специфических патогенов и безопасного дальнейшего использования. Планируя систему, включайте этапы дегазации и мониторинга на содержание жиров и молекул, затрудняющих дальнейшее применение.

Автоматизация, контроль и эксплуатационные практики

Современные очистные строятся с учётом автоматизации: PLC контролирует насосы, воздуходувки, уровни в емкостях; онлайн-датчики сигнализируют о шоковых нагрузках. Но автоматизация не заменяет грамотного оператора. На колбасном заводе часто встречаются нештатные ситуации: прорывы жира при аварии линий или некорректная утилизация технологических вод. В таких случаях комбинация автоматического отключения и протоколов ручного вмешательства спасает процесс.

Регулярный план обслуживания, алгоритмы очистки мембран, контроль вспенивания и составления карт утечек — это то, что реально снижает операционные риски. Инвестиции в обучение персонала окупаются быстрее, чем попытки компенсировать ошибки технологией.

Экономика и устойчивость: когда очистное — это инвестиция

Инвестиции в более сложную систему окупаются за счёт экономии воды, выработки биогаза, снижения штрафов и репутационных рисков. При расчёте срока окупаемости учитывайте не только CAPEX и OPEX, но и возможность повторного использования воды, снижение закупок питьевой воды, выработку тепла и электричества, а также уменьшение объёмов сдаваемого осадка.

Принцип «замкнутого цикла» всё чаще применяется на пищевых предприятиях: вода после многоступенчатой очистки возвращается в систему мойки, а биогаз используется в котельной — это снижает углеродный след и делает предприятие устойчивым по отношению к ценам на энергоносители.

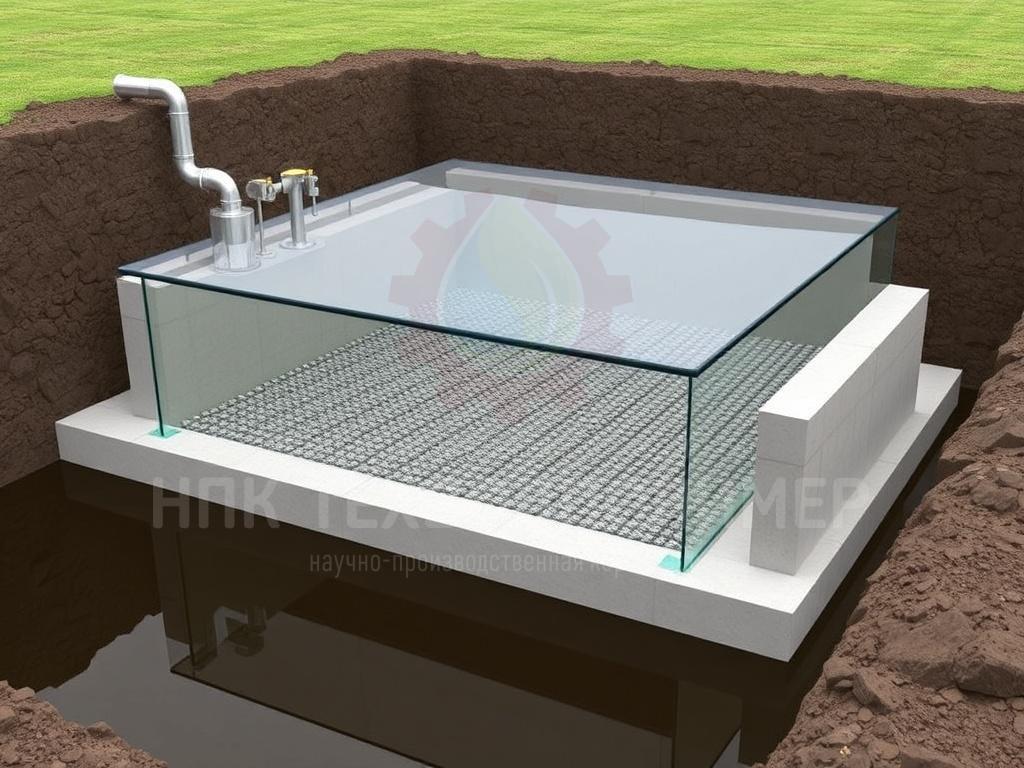

Фотодокументация и визуальный контроль: что и как фотографировать

Для отчётности и контроля полезно вести фотодневник ключевых участков: жироуловители, накопительные ёмкости, анаэробные реакторы, мембранные модули и точки сброса очищенной воды. Фотографии помогают отслеживать отложения, коррозию, нарушения в конструкциях и качество осадка. Вставляю пример места для изображения — при подготовке материалов используйте кадры высокого разрешения и подписи с датой и контекстом.

Ошибки при проектировании и как их избежать

Частые просчёты — недооценка пиковых нагрузок, экономия на жироотделителе, отсутствие буферных ёмкостей и пренебрежение к добросовестному учёту моющих средств. Всё это приводит к снижению эффективности и росту эксплуатационных расходов. Лучшее профилактическое решение — пилотное обследование стока и создание гибкой схемы, которую можно масштабировать.

Ещё одна ошибка — выбор мембран без учёта химического состава моющих средств и жиров. Механическая очистка и химия обслуживания мембран должны быть прописаны в регламенте эксплуатации.

Риски биологического характера

Неправильная эксплуатация анаэробных систем ведёт к накоплению VFA и падению pH. Аэробные системы чувствительны к токсикам и высокому содержанию свободного жира. Поэтому при внедрении новых рецептур моющих средств или ингредиентов нужно проводить пилотные испытания и по возможности иметь аварийный аэрируемый резервуар для разведения и нейтрализации.

Где искать подтверждённые данные и с кем консультироваться

Для проектной документации опирайтесь на классические руководства и стандарты: Tchobanoglous et al., Wastewater Engineering: Treatment and Resource Recovery (2014); Henze et al., Biological Wastewater Treatment (2008); методики APHA для аналитики сточных вод. Для сектора пищевой промышленности полезны документы Европейской комиссии по BAT (Best Available Techniques) для пищевой промышленности (BREF) и отраслевые руководства. Консультации с профильными НИИ или университетами помогут адаптировать решения под местные условия и обеспечить подтверждение эффективности на практике.

Если вам нужно внедрить систему на конкретном объекте, разумно провести лабораторные испытания стока, затем пилотную установку и только после этого масштабировать. Такой подход снижает риски и повышает вероятность того, что проект окупится и будет работать стабильно.

Очистка сточных вод и очистные сооружения для колбасного завода — это сочетание инженерии и биологии, экономики и экологии. При внимательном подходе можно не просто «удалять» загрязнения, но и извлекать ресурсы: воду, тепло, биогаз. Правильная комбинация равномерной подготовки, грамотно выбранной биологической технологии и модерного полирования даёт устойчивый и контролируемый результат, который соответствует нормативам и помогает предприятию снижать издержки.